ものづくりIT・DXに関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

不良発生原因の特定とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

営業・マーケティングDX |

経営支援DX |

製造・生産・品質DX |

総務・人事・経理・法務DX |

調達・購買・見積DX |

保守・メンテナンスDX |

品質管理・検査DXにおける不良発生原因の特定とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

当資料では、AIって気になっているけど、「試しに」ができない、

専門人材・知識がない、目的が判らない、などのAI導入の壁などを

ご紹介しております。

複数のご要望への柔軟な応用力が特長の「HAMPANAI AI」や、

規格品を高品質・低コストで検査が可能な「totemiru」の掲載。

対象業務にAIを導入するメリットとして、AIと画像カメラでの判定を行い、

外傷・汚れの確認をその場ですぐに判断できるようになったり、

様々なメリットがあります。ぜひご一読ください。

【掲載内容(一部)】

■SOHO BB会社概要

■SOHO BBのAI

■AI導入の壁

■当社製品紹介

■HAMPANAI AIの機能紹介

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

AIに関する専門知識・専門人材不要! AI分析/判定サービス

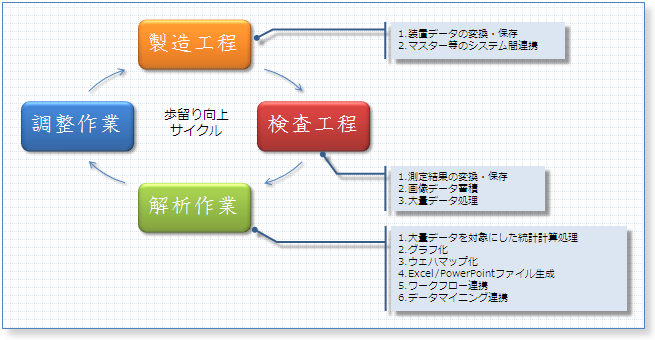

『品質管理システム』は、24時間×365日稼動する製造業向けの

システムです。

歩留まり向上を目的として解析業務に使用するために、

蓄積・加工・出力をリアルタイムで行う機能を持っています。

年々増え続けるデータに対応するためのパフォーマンス解析や

パフォーマンスチューニングなども行い、24時間×365日の

ノンストップシステムの運用を支援しています。

【特長】

■製造装置・検査装置から上がってくる各種データの変換・登録処理

■C/C++、Pro*Cを使用した高速なデータエントリ

■オープンソースソフトウェア(jQuery、JPEG2000ライブラリなど)の活用

■大量データに対する統計計算処理

■Windows ServerにてNLBを使用した負荷分散とHA構成システム

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

【歩留まり解析に貢献】品質管理システム

最終製品メーカーに限らず、パーツメーカーであっても品質不良は企業生命を左右する要因となります。

さらには、近年、最終製品メーカーからの品質要求水準は高まりを見せておりますから、不良による賠償金請求や取引中止になる恐れも考えられます。

中小製造業ではそれらに対する恐れから、残業して全数検査を実施するなどの対策を講じられておりますが、そのコストは持ち出しとなっているケースもあるようです。

1ロットの赤字が通期の赤字となるような時代において、管理コストの増加は非常に厳しいはずです。

弊社では、品質管理のポイントを柱とし、それらが実現可能な機能を搭載したシステムのご提案をさせていただきます!

※詳しくは製品ページにアクセス

品質管理システム開発

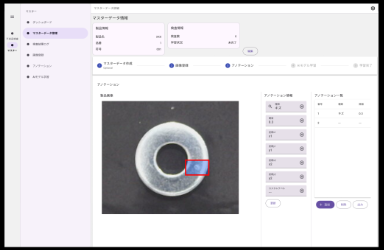

『画像認識AIソリューション』は、品質検査において画像認識AIによる

品質向上と品質問題の未然防�止が可能です。

トレーサビリティ・作業履歴、機械設備の予兆保全のデータを記録。

センサーデータ収集・分析による製造工程の透明化とトレーサビリティの

強化をおこないます。

また、製造業向けにAIディープラーニングによる「正常品・異常品の検査」も

対応。目視にて確認している品質検査を自動化し、品質を安定させます。

【特長】

■品質検査において画像認識AIによる品質向上と品質問題の未然防止

■トレーサビリティ・作業履歴、機械設備の予兆保全のデータを記録

■センサーデータ収集・分析による製造工程の透明化とトレーサビリティの強化

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

画像認識AIソリューション

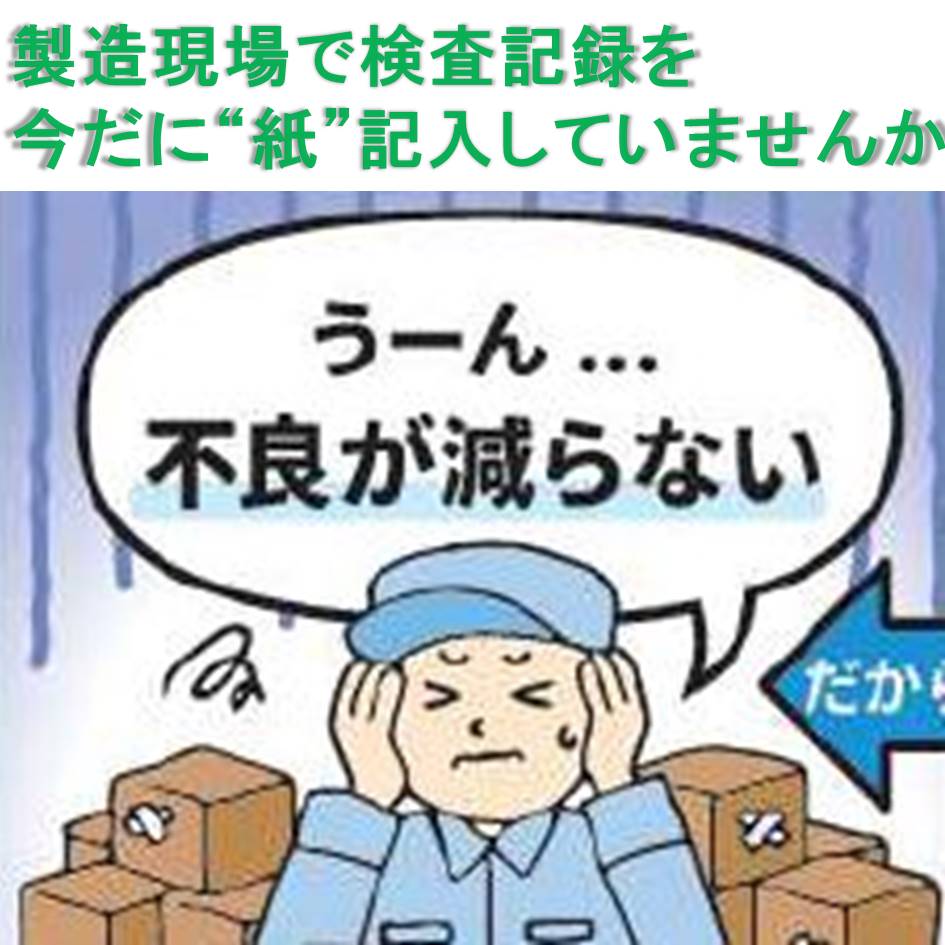

製造業における品質検査は重要ですが、検査記録をまだ紙に記入していませんか?

紙では記録することで完結し、そのデータを活かしきれません。

「タップルック」はタブレットを用いたお手軽入力で、リアルタイムに不良件数・要因などを

WEBで図面上にマッピング表示するため、すぐ対策が取れ、不良率の軽減が実現できます。

また、工程ごとに導入することで不良の流出防止やトレースもできるようになります。※カスタマイズも対応※

【導入メリット】

■検査記録の電子化による、業務の効率化とぺーパーレス(経費削減)

■データ保存による不良傾向の分析

■データ分析による不良箇所の可視化、品質の改善に

※詳しくは、PDF資料をダウンロードいただくか、直接お問い合わせください。

【不良品の削減に】品質管理データ記録システム

当社が行った施工事例をご紹介いたします。

製造品の出荷前点検の為にネットワークカメラを導入。

製造と出荷の記録を活用し品質管理を強化。

【使用機器】

■2MP IPカメラ16台

■16chネットワークビデオレコーダー

■フルHDモニター

※詳しくは関連リンクをご覧いただくか、お気軽にお問い合わせ下さい。

【施工事例】工場の品質管理(神奈川県小田原市)

当社の画像認識サービス『GAZIRU』の用途事例をご紹介いたします。

加工情報や検査情報、組立情報や不具合情報といった全部品全工程の

履歴を保存して、個体履歴を抽出し、AIによるデータ解析を実施。

加工方法や組立方法、検査判定(積極的なNG判定)へのフィードバックを

行います。

【事例概要】

■全部品全工程の履歴を保存

■個体履歴の抽出

■AIによるデータ解析

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

【個体識別用途事例】履歴データ活用

『GarmLens』は、外観で判別可能なすべての不良種類に対応しており、

ユーザー独自の検品設定が可能な製造業向けの検品AIパッケージです。

正常品のサンプルさえあれば学習が可能で、不良品のサンプルが

少なくても導入が進められます。

また、カスタマイズ性の高いシステムを用意しており、痒いところに

手が届くシステムにカスタマイズすることが可能です。

【特長】

■ユーザー独自の検品設定が可能

■正常品のみでの学習も可能

■カスタマイズの幅は無限大

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

GarmLens

【解決できる課題】

■工場内での不良やミス、事故の原因がはっきりしない

→記録がなければ現場スタッフの記憶や想像が頼りで事実が曖昧になりますが、カメラで記録しておけばで正しい原因がわかります。

■不良やミスの原因究明・報告に時間がかかる

→社内やお客様へ原因と対策を報告する場合、カメラの映像ですぐに原因究明できるため、

正確かつスピーディーに報告するこ�とが可能です。

■ひとつの不良やミスで信用を損ってしまう可能性がある

→原因となった瞬間の映像の一部を画像データとして報告書に添付すれば、

より誠実さが伝わり工場への信用を保つことにもつながります。

【期待される効果】

・正確な原因究明による効果的な対策で不良・ミス・事故の削減

★無料現地調査・出張お見積も行っております★

工場内の事故原因をしっかり記録!監視カメラでリスクを最小限に!

組み込みソフトウェア開発の複雑化によって、ソフトウェアの不具合問題は

深刻さを増しており、開発者にとって大きな課題となっています。

本記事では、組み込みソフトウェア開発の検証プロセスで直面する課題を

特定し、課題に対する解決策を紹介します。

また、ヴェス社が提供するサービスを通じて、組み込みソフトウェア検証の

課題にどのように貢献できるかを解説します。

※コラムの詳細内容は、掲載カタログより閲覧いただけます。

詳しくは、お気軽にお問い合わせ下さい。

複雑化する組み込�みソフトウェア、増大する不具合問題を解決する方法

1) 顧客から生産性と品質の向上を求められているが、技術スキルと試験だけでは限界?

2) 他社が作成したシステムを請け負うことになった。見積やリスクを考えるべき?

3) バグが収束しない。その場所や原因を特定できない…

4) 他メーカーのシステムと比較して自社の品質の位置は?

ソフトウェア開発41年の経験をもとに的確なサービスをご提供いたします。

詳細はカタログをご覧下さい。

ソフトウェア検証サービス『SSQT』

お探しの製品は見つかりませんでした。

1 / 1

品質管理・検査DXにおける不良発生原因の特定

品質管理・検査DXにおける不良発生原因の特定とは?

品質管理・検査DXの推進において、製品やサービスの不良発生原因を迅速かつ正確に特定することは、品質向上とコスト削減に不可欠です。データに基づいた分析を通じて、根本原因を突き止め、再発防止策を講じることを目的とします。

課題

データサイロ化による分析の遅延

検査データや製造データが各システムに分散し、統合的な分析が困難なため、不良発生時の原因特定に時間がかかっています。

属人的な検査スキルへの依存

経験豊富な担当者の勘や経験に頼った検査が多く、客観的なデータに基づいた原因特定が難しく、再現性に課題があります。

リアルタイムでの異常検知の限界

検査プロセスにおける異常をリアルタイムで検知・通知する仕組みが不十分なため、不良発生後の原因特定に時間を要し、被害が拡大する可能性があります。

過去の不良データ活用の不足

蓄積された過去の不良データが効果的に活用されておらず、類似の不良発生時の原因特定や対策立案に役立てられていません。

対策

データ統合プラットフォームの構築

検査データ、製造データ、IoTセンサーデータなどを一元管理・分析できるプラットフォームを導入し、データサイロを解消します。

AI/機械学習による自動分析

AIや機械学習を活用し、膨大なデータから不良発生パターンや相関関係を自動で分析し、原因候補を提示します。

リアルタイム監視とアラートシステム

検査工程にIoTセンサーや画像認識技術を導入し、異常をリアルタイムで検知・通知することで、迅速な原因特定と対応を可能にします。

デジタルツインによるシミュレーション

製造プロセスや製品のデジタルツインを作成し、不良発生時の状況をシミュレーションすることで、原因の特定と対策の効果検証を行います。

対策に役立つ製品例

統合データ分析基盤

様々なソースからのデータを収集・統合し、高度な分析を可能にするプラットフォームです。データサイロを解消し、包括的な原因特定を支援します。

AI駆動型異常検知システム

機械学習アルゴリズムを用いて、製造プロセスや検査データから異常なパターンを自動で検出し、不良発生の兆候を早期に捉えます。

IoTセンサーデータ可視化ツール

製造現場のIoTセンサーから収集されるリアルタイムデータを収集・可視化し、異常値や変動パターンを直感的に把握できるようにします。

デジタルツイン構築・運用サービス

物理的な製造プロセスや製品のデジタルモデルを作成し、シミュレーションを通じて不良発生時の要因分析や対策効果の検証を支援します。