ものづくりIT・DXに関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

ピッキング作業とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

営業・マーケティングDX |

経営支援DX |

製造・生産・品質DX |

総務・人事・経理・法務DX |

調達・購買・見積DX |

保守・メンテナンスDX |

物流・倉庫DXにおけるピッキング作業とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

当社が取り扱うオーダー端末『メニウくん』の導入事例として、いすゞ自動車株式会社様(神奈川)をご紹介します。

トラックやバスなどの商用車を製造し、自社工場を展開する、いすゞ自動車株式会社様では、生産現場での物流改善のために、テーブルトップオーダー「メニウくん」の試験導入を2019年3月より開始しました。

その結果、工場内の往復時間と回数が削減されたことで、部品供給スピードが改善、また人件費工数2人分とフォークリフト稼働数の削減を実現しました。

【効果】

■作業者が不足部品の品番をタッチするだけで物流担当者が管理する受信端末にデータが飛ぶ仕組みなので、物流担当者は不足品を見回る必要がなく、カードを取りに行く時間が短縮

■発注を受けた品番は時間の経過とともに色が段々と変わっていくため、部品の配送遅れが発生しているのが目視でわかるようになったため、供給する優先順位がしやすい

■これまで分散されていた部品置き場も一元化 など

※詳しくはPDF(製品カタログ)をダウンロードして頂くか、お問い合わせください。

オーダー端末『メニウくん』 【導入事例】いすゞ自動車株式会社

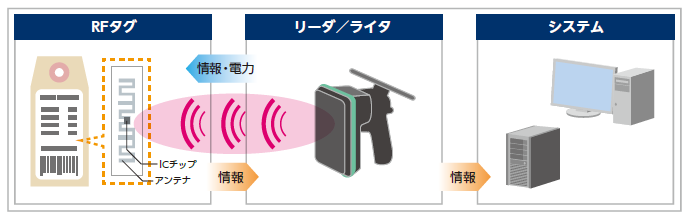

『自動認識技術の導入効果』は、物流現場・製造現場でよくある問題点の改善案をご紹介しています。

自動認識とは人間を介さず、ハード、ソフトを含む機器により自動的にバーコード、磁気カード、RFIDなどのデータを取込み、内容を認識することです。

各コードを読み取り、記録してシステムで判断させて進めることができます。

入出荷・検品、保管と在庫期間、棚卸などで自動化を実現します。

システム提案は業務の一部から全体まで運用も考慮して効果ができる形を考案いたします。

【主な掲載内容】

■問題と解決すべき課題の例

■自動認識の技術

■工程管理

■入出荷・検品・積込

■保管と在庫期間・棚卸

詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

『自動認識技術の導入効果』

当資料では、産業オートメーションのためのAIを開発し、知覚システムと

制御システムを組み合わせた産業スケールのロボット向けソフトウェアを

提供しているOSAROについてご紹介しております。

“OSAROの概要”をはじめ、“OSAROのミッション”や“OSAROの技術”などを

図や写真と共に解説。

また、物流センター向けピースピッキングソフトウェア「OSARO Pick」や

FA業界向けマシンビジョンソフトウェア「OSARO Vision」についても掲載。

【掲載内容(抜粋)】

■OSAROの概要

■OSAROのミッション

■OSAROの技術

■OSAROの製品

※資料をご希望の場合、お気軽にお問い合わせ下さい。

【資料】OSARO 産業オートメーションのためのAI

当社で取り扱う、『ピッキング在庫管理システム』をご紹介します。

完成部品から子部品の抽出や注文内容のリスト化など、ピッキングする

データをハンディーターミナルに持たせることで、ピッキングミスを防止。

作業者のピッキングミス、ピッキング数量の間違いをなくしたい、

そんなご要望にお応えいたします。

【その他の取扱製品】

■信号見える化システム

■コンテナ管理システム

■照合アプリ

■勤怠管理システム

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

ピッキング在庫管理システム

現状、出荷先や出荷品の間違いがある、出荷管理システムはあるが工数の

管理ができないなどの問題を抱えている方に、「計量・出荷・工数管理

システムの導入」をご提案いたします。

本システムは、各指示書のバーコードとハンディーターミナルで現品書

などと照合し、作業を行います。

そのため、誤品・誤出荷を防止することができ、いつでも正確な情報を

得ることができるようになります。

【問題点】

■出荷先や出荷品(製品及び個数)の間違いがある

■出荷管理システムはあるが工数の管理ができない

■棚卸で完成品の数が合わない

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

計量・出荷・工数管理システム 提案事例

~このようなお悩みはありますか?~

・フォークリフトの作業者を探している

・フォークリフトの往復作業に無駄が多い

・事務所や製造ラインから緊急要件がすぐに伝えられない

・指示漏れ、指示忘れが多い

上記課題を解決する『YobeLU』は、

用件のテンプレート・対応済み情報(履歴)の管理が可能な、呼出・指示アプリです。

【特長】

■スマホを利用するので工事不要

■画面と音で呼び出し、指示内容も同時お知らせ

■複数の呼び出しも可能

■用件のテンプレート管理

■対応済み情報(履歴)の管理

※詳しくはPDFをご覧いただくか、お気軽にお問い合わせ下さい。

呼出・指示アプリ『YobeLU』

製造・物流・販売などさまざまな現場で、作業時間の短縮や業務負荷の軽減など

作業効率の向上が求められる今、その救世主としてなりうるRFID。

当社では、RFID導入の豊富な経験とノウハウをベースに、東芝テックならではの

ハード・ソフト・タグの「三位一体」による高効率ソリューションをご提案します。

また、導入後も全国各地の保守サービス拠点によるメンテナンスサービスをはじめ、

サポート体制も万全です。

【特長】

■UHF帯だから広範囲の読み取りOK

■ハードウェア・ソフトウェア・タグまで「三位一体」のご提案が可能

■導入から保守までワンストップサービスを実現

■数々の実証実験から積み上げたノウハウでシステムを構築

■本格稼働に向けて段階的に構築できるため、きわめて経済的な運用ができる

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

RFIDトータルソリューション

『メニウくん』は、工場内の部品供給をセルフオーダータブレットで

発注ができ、タフな筐体と見やすい画面で簡単導入が可能な業務用タブレットです。

シンプルなシステム構成で、大きなハードもないため置き場所もコンパクト。

画面はカテゴリ分けされ�ているため見やすく、任意のカテゴリー登録が

できます。大分類10×中分類12=最大120ページまで作成可能です。

【特長】

■導入しやすい価格とタフな筐体

■情報流出を防ぐ独立通信網

■見やすいカテゴリー表示

■多言語対応も可能

■豊富な導入実績とサポート

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

『メニウくん』生産現場での物流を改善!※導入事例付き資料進呈中!

Honeywell社製の『ハンディーターミナル』は、継続したOSアップデートが

できるため、50%以上のランニング・コストダウンを実現します。

Androidの当製品では、業務の幅を広げるさまざまなアプリケーションの

利用が可能。一般的なハンディーディーターミナルでは実現が困難だった

一歩先の現場運用が行えます。

Android OS 8.1-13対応の「Dolphin CT4xシリーズ」や、物理キーボード

搭載の「ScanPal EDA51K」など、豊富にラインアップしております。

【特長】

■継続したOSアップデートが可能

■50%以上のランニング・コストダウンを実現

■一歩先の現場運用が可能

■誰でもかんたんに業務アプリを開発

■デバイスを一括管理

■バーコード化されていない文字を読み取りぽかよけ照合

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

Honeywell ハンディーターミナル ※デモ機貸出中!

ホワイトボードなどを用いていた要員・機材等の「人員配置計画」を、現場かんたん割付ボードで効率化しませんか?

現場かんたん割付ボードは、大型のタッチ式モニターを用いて、ホワイトボードとマグネットシートの使い勝手を再現。効率よくリソースの割付を行うための人員配置システムです。

既存の生産管理や生産スケジューラ等とデータ連携を行い、「人(免許・資格・経験)」、「出退勤シフト」などを参照しながら適切な配置計画が策定できます。

結果はデータ化されますので、即時に配置計画表として印刷することや拠点間で情報を共有することも可能です

【特長】

■作業の効率化、転記ミス防止

■計画者のノウハウの見える化

■資格のない作業員割付防止

■設備・資源の所在の見える化

■過去実績活用による作業効率化

■ナレッジ化が可能

【お客様の声】

■派遣会社からの人員の管理が容易になった

■日勤・夜勤の割付を1枚のディスプレイで行えるので便利

■人ごとの作業実績を把握できるので計画が立てやすい

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

【倉庫業向け】現場のホワイトボードを電子化しませんか

株式会社コムアソートの『システムソリューション』は、携帯電話、スマホ、ハンディターミナルを使い、様々なご要望やお悩みを解決へ導くシステムをご提案するサービスです。

配送を管理されている方には、携帯電話やスマホを活用した配送進捗システムを。

倉庫で物流管理をされている方には、バーコードで情報を読み取る自動認識システムをご提案します。

ハンディターミナルを使用した物流システムが、より早く、正確に、効率的に作業を進めます。

【サービスの特長】

■シンプルな方法で提案

■作業効率・正確性の向上

■低コスト

■作業の標準化・平準化

詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

『システムソリューション』のご紹介

当資料は、ARグラスの応用事例を掲�載しております。

石油精製工場や飛行機整備工場の「リモート支援」や中国の

金属加工工場の事例などの「マニュアル参照」についてご紹介。

また、業界最軽量クラスのARグラスを装着し、視線を向けるだけで情報を

瞬時に目視確認が可能な「仕分け支援」についても解説しております。

【掲載内容】

■お勧めのARソリューション

・リモート支援

・マニュアル参照

・仕分け支援

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

【事例集進呈】ARグラス応用事例

『ナレコムVR』は、3Dモデル・PDF・動画・画像等をWebブラウザから

アップロードするだけでMicrosoft HoloLens 2、スマートフォンで表⽰できる

クラウド連携型アプリケーションです。

製造業向け作業⽀援や、製品PR、⼯場・オフィスツアーなどの⽤途に

ご利⽤いただけます。

ご要望の際はお気軽にお問い合わせください。

【特長】

■思いついたら、すぐ作成、表示できる

■同じ空間で異なる体験を演出

■顧客情報をもとに最適なナビゲーションを提供

■マルチデバイス対応でもっと広がる

※詳しくはPDFをダウンロードしていただくか、お問い合わせください。

クラウド連携型アプリケーション『ナレコムVR』

誰でも簡単にAIモデルを作成できるAIプラットフォームサービス『HAMPANAI AI』による

段ボールの出荷元種類と印字情報の検知・読み取り事例をご紹介いたします。

売り先が決まっている商品を、作業員の方が大量なラックから1つ1つ探して、出荷用ラベルを貼っていた。

膨大な人件費が課題になっています。

当サービスでは、出荷元が決まっていた段ボールを瞬時で検知・判定・排出の一連自動化できます。

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

【卸売業者様向け】段ボールの出荷元種類と印字情報の検知AI

『Vision-Touch(R)』は、ハンディターミナルをスキャナとしても

使用可能なバーコードハンディターミナル対応Bluetooth接続ツールです。

運用ごとにハンディターミナルとスキャナを使い分ける必要がないので

ハードウェアの費用を抑えることができます。

また、お客様のご要望に合わせてカスタマイズも承ります。

【特長】

■専用Bluetoothアダプタで接続はかんたん安定

■ハンディターミナルをハンディスキャナとして運用可能

■ファイル出力機能によりPC側業務ソフトと連動可能

■ハンディターミナル画面で読込み内容を確認可能

■キーボード入力にも対応

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

Bluetooth接続ツール『Vision-Touch(R)』

物流業・製造業・通販業など、

あらゆる作業現場で非意図的な記憶、認知、判断、行動等の代表的なミスである

「ついつい」「うっかり」を確実に回避するためのソフトウェアツールです。

様々なシーンで起こりうる人為的ミスをなくし、棚卸や発送業務の生産性と効率性を向上させます。

◆◆◆特徴◆◆◆

●Androidアプリ

●PCとのデータ連携

●ランニングコスト不要

◆◆◆導入後のメリット◆◆◆

●ピッキング作業の効率アップ

●従業員の満足度アップ

●人的コストの削減

●ノークレームの実現

上記に加え

1:POKAYOKE Premium 2:初期設定 3:ハンディターミナルがセットになったパッケージモデルも発売!

設定まで行うため、製品到着後すぐにご利用いただけます。

ポカヨケアプリケーション POKAYOKE Premium

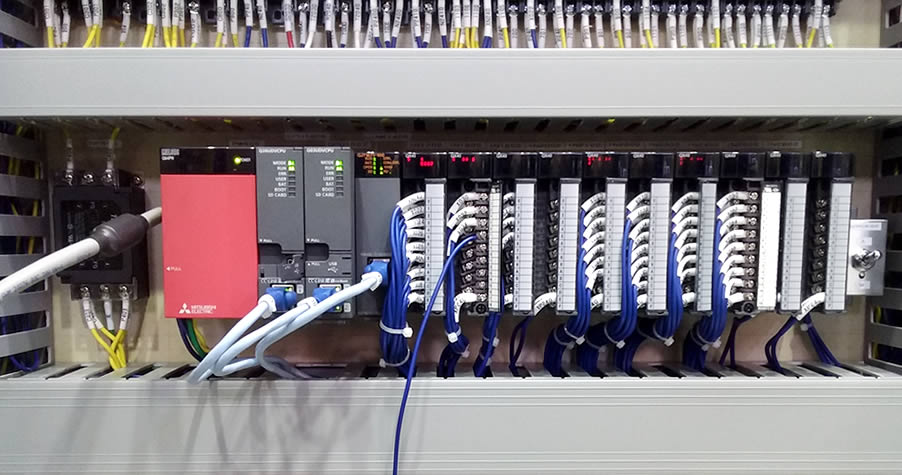

当社では、農業、製造業、流通業のニーズに答える当社オーダーメイドの

製造業向けシステムをご提供しております。

少量多品種の生産ラインでスピーディかつリ正確なモノづくりを支援するためのシステムをシーケンサで構築し各種提供しております。

シーケンサを使用した上位連携システムやデータ処理に強みを持っています。

いままでは、パソコンを使用していたシステムも、

なるべくパソコンを排除したシステムで提案するように心がけています。

【シーケンサ採用のメリット】

※動作が不安定。故障が多い。 → 24時間稼働が前提

※些細な改造でも高額費用が発生 → 技術者がいればユーザ保守可能

※OSの違いによりリプレースが困難 → パソコンよりも長期保証

改善のコンサルからシステム開発・運用保守に至るまでをトータルにサポートしています。

ご要望の際はお気軽に、お問い合わせください。

※詳細については、お気軽にお問い合わせください。

製造業向けシステム オーダーメイドサービス

お探しの製品は見つかりませんでした。

1 / 1

物流・倉庫DXにおけるピッキング作業

物流・倉庫DXにおけるピッキング作業とは?

物流・倉庫DXにおけるピッキング作業とは、倉庫内で保管されている商品の中から、顧客の注文に応じて必要な商品を正確かつ効率的に取り出す作業のことです。DX(デジタルトランスフォーメーション)の推進により、このピッキング作業の精度向上、時間短縮、コスト削減を目指し、様々なデジタル技術が活用されています。

課題

作業員の負担増大とヒューマンエラー

広大な倉庫での移動や、商品情報の誤認識による取り間違い、数量の間違いなど、作業員の負担が大きく、ヒューマンエラーが発生しやすい状況です。

作業効率の低下とリードタイムの長期化

経験や勘に頼った作業、非効率なルートでの移動、紙ベースでの指示などが原因で、ピッキングに時間がかかり、顧客への配送リードタイムが長くなる傾向があります。

リアルタイムな在庫状況の把握困難

手作業での在庫管理や、システム連携の遅延により、リアルタイムな在庫状況を正確に把握できず、欠品や過剰在庫の原因となります。

新人作業員の教育コストと定着率

複雑な作業手順や商品知識の習得に時間がかかり、新人作業員の教育コストが増大するだけでなく、早期離職につながるケースも見られます。

対策

デジタルナビゲーションによる誘導

タブレットやスマートグラスなどを活用し、最適なピッキングルートや商品位置をリアルタイムに表示することで、作業員の移動を最適化し、迷いをなくします。

ハンディターミナル・音声認識の活用

バーコードスキャンや音声指示による商品確認・数量入力により、作業の正確性を高め、入力ミスを削減します。両手が空くため、作業効率も向上します。

AIによる需要予測と在庫最適化

過去の販売データや季節要因などを分析し、AIが将来の需要を予測することで、適切な在庫量を維持し、欠品や過剰在庫を防ぎます。

ロボットによる自動化・省力化

自律走行搬送ロボットやピッキングロボットを導入し、商品の運搬やピッキング作業の一部を自動化することで、作業員の負担を軽減し、生産性を向上させます。

対策に役立つ製品例

倉庫管理システム(WMS)

在庫管理、入出荷管理、ピッキング指示などを一元管理し、リアルタイムな在庫状況の把握と効率的なピッキング指示を実現します。

ピッキング支援アプリ

スマートフォンやタブレット上で、ピッキングリストの表示、商品位置のナビゲーション、スキャン機能などを提供し、作業の正確性と効率を高めます。

音声認識ピッキングシステム

作業員が音声で指示を確認し、入力することで、ハンズフリーでの作業を可能にし、作業効率と安全性を向上させます。

AGV/AMR連携ソリューション

自動搬送車(AGV)や自律走行搬送ロボット(AMR)と連携し、商品の運搬を自動化することで、ピッキング作業の効率化と省力化に貢献します。