ものづくりIT・DXに関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

出荷・梱包作業とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

営業・マーケティングDX |

経営支援DX |

製造・生産・品質DX |

総務・人事・経理・法務DX |

調達・購買・見積DX |

保守・メンテナンスDX |

物流・倉庫DXにおける出荷・梱包作業とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

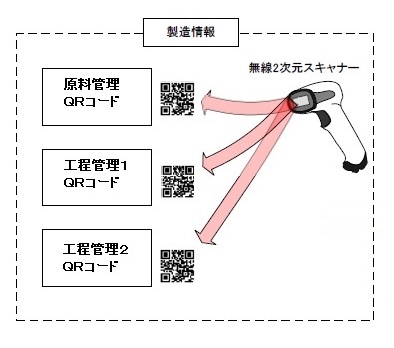

製造工程で読み込んだ「原料管理QRコード」「工程管理QRコード」と製品重量データを利用して、製品ラベルを発行するシステムです。

専用ソフト開発のポイント

1.製品ラベル発行時に、計量器データの手入力を自動化

2.使用した原材料データ、工程管理データ、製品計量データから個別情報を生成

3.生成されたデータを基に製品ラベルを発行

手入力、個別情報と製品紐付けを自動化することにより、計量作業後に製品ラベルの貼付を行う事ができます。

QRコードを利用した製品ラベル発行システム

ホワイトボードなどを用いていた要員・機材等の「人員配置計画」を、現場かんたん割付ボードで効率化しませんか?

現場かんたん割付ボードは、大型のタッチ式モニターを用いて、ホワイトボードとマグネットシートの使い勝手を再現。効率よくリソースの割付を行うための人員配置システムです。

既存の生産管理や生産スケジューラ等とデータ連携を行い、「人(免許・資格・経験)」、「出退勤シフト」などを参照しながら適切な配置計画が策定できます。

結果はデータ化されますので、即時に配置計画表として印刷することや拠点間で情報を共有することも可能です

【特長】

■作業の効率化、転記ミス防止

■計画者のノウハウの見える化

■資格のない作業員割付防止

■設備・資源の所在の見える化

■過去実績活用による作業効率化

■ナレッジ化が可能

【お客様の声】

■派遣会社からの人員の管理が容易になった

■日勤・夜勤の割付を1枚のディスプレイで行えるので便利

■人ごとの作業実績を把握できるので計画が立てやすい

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

【倉庫業向け】現場のホワイトボードを電子化しませんか

誰でも簡単にAIモデルを作成できるAIプラットフォームサービス『HAMPANAI AI』による

段ボールの出荷元種類と印字情報の検知・読み取り事例をご紹介いたします。

売り先が決まっている商品を、作業員の方が大量なラックから1つ1つ探して、出荷用ラベルを貼っていた。

膨大な人件費が課題になっています。

当サービスでは、出荷元が決まっていた段ボールを瞬時で検知・判定・排出の一連自動化できます。

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

【卸売業者様向け】段ボールの出荷元種類と印字情報の検知AI

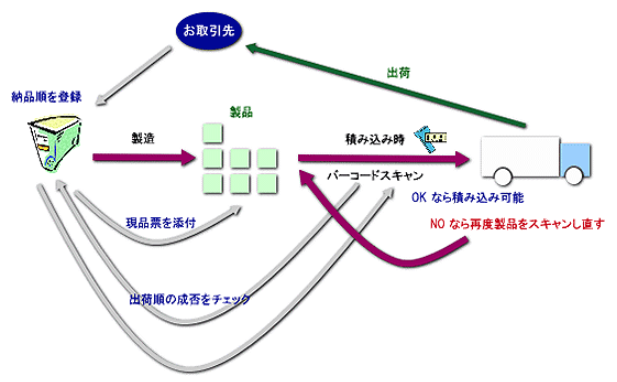

自動車部品加工業様は、指示通りの出荷に気を配っていても、確�認には

指示書に記載されている物と積み込む品物を目で見て判断するしかなく

時間がかかる上、見間違いなどの理由でミスの可能性がありました。

そこで、序列システムを導入。

出荷時の出荷順ミスを大幅に抑制する事が可能になり、取引先の信頼感や

安心感が大きく高まり顧客満足度の向上につながりました。

【事例】

■導入システム:序列システム

■課題:納品順序の厳守が指示されているが、確認には指示書に

記載されている物と積み込む品物を目で見て判断するしかなく、時間と

労力を割く必要があった

■解決策:現品票のスキャニングによる順序確認システムを導入する事で解決

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

【課題解決事例】出荷時の出荷順ミスを大幅に抑制

『クロスコンペア』は、受入や出荷の照合作業を簡単にできる

HT(ハンディターミナル)照合アプリです。

納品書と現品票との照合や出荷伝票と商品コードとの照合など

購入して設定後直ぐに使用可能。

バーコード及び二次元コード、OCR(オプション)に対応しており、

お客様のニーズに合ったカスタマイズも可能です。

【特長】

■受入や出荷の照合作業を簡単に

■2点~4点照合まで対応

■画像を残してミスの再発防止に

■バーコード、二次元コード、OCR(オプション)に対応

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

【受入や出荷の照合作業を簡単に】ハンディターミナル照合アプリ

お探しの製品は見つかりませんでした。

1 / 1

物流・倉庫DXにおける出荷・梱包作業

物流・倉庫DXにおける出荷・梱包作業とは?

物流・倉庫DXにおける出荷・梱包作業とは、ECサイトの普及や消費者ニーズの多様化に伴い、効率的かつ正確な商品出荷と梱包を実現するためのデジタル技術を活用した業務プロセスを指します。目的は、作業時間の短縮、ヒューマンエラーの削減、コスト最適化、そして顧客満足度の向上です。

課題

作業員の負担増と人手不足

増加する注文数に対し、熟練作業員の確保が困難になり、未経験者への教育コストや作業負担が増大しています。

誤出荷・梱包ミスによる返品・クレーム

手作業によるピッキングや梱包ミスは、誤出荷や破損につながり、返品処理や顧客からのクレーム対応に追われる原因となります。

非効率な作業フローとリードタイムの長期化

紙ベースでの管理や、最適化されていない動線は、作業効率を低下させ、出荷リードタイムの長期化を招きます。

リアルタイムな在庫・進捗管理の欠如

出荷・梱包状況のリアルタイムな把握が難しく、在庫の過不足や、遅延発生時の迅速な対応が困難です。

対策

自動化・省力化ツールの導入

ピッキングロボットや自動梱包機、AGV(無人搬送車)などを導入し、物理的な作業を自動化・省力化します。

デジタルピッキング・検品システムの活用

ハンディターミナルやスマートグラスを用いたデジタルピッキング、画像認識による自動検品システムで誤りを削減します。

WMS(倉庫管理システム)による最適化

入出荷管理、在庫管理、ロケーション管理などを一元化し、作業フローの最適化とリアルタイムな情報共有を実現します。

データ分析による継続的な改善

作業データや出荷データを分析し、ボトルネックの特定や改善策の立案、効果測定を継続的に行います。

対策に役立つ製品例

倉庫管理システム

在庫、入出荷、ピッキング、梱包などの倉庫内業務をデジタル化し、一元管理することで、作業効率と精度を向上させます。

ピッキング支援システム

ハンディターミナルや音声指示、スマートグラスなどを活用し、作業員への指示をデジタル化することで、ピッキングミスを削減し、作業スピードを向上させます。

自動梱包機・封函機

商品のサイズに合わせて自動で梱包材を選定し、封函までを行うことで、梱包作業のスピードアップと均一な品質を実現します。

ロボットアーム・AGV

商品の搬送やピッキング作業を自動化することで、人手不足の解消や、作業員の負担軽減、作業精度の向上に貢献します。