製薬・化粧品製造に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

粉体・液体の正確な調合とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

医薬品・化粧品製造 |

医薬品原料 |

バイオ医薬 |

医薬品DX |

研究・開発 |

再生医療 |

原料処理・調合における粉体・液体の正確な調合とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

明友産業が製造している『パラトルエンスルホン酸』は、最終製品では

ないため世間では聞きなれない物質であると思います。

安定化剤をはじめ、酸触媒や、調合材など、様々な用途として使用が可能。

意外と身近で必要とされている当物質は、これからも生活(くらし)や

社会に貢献していきます。

【仕様】

■分子量:190.2g/mol(一水和)

■分子量:172.2g/mol(無水)

■強酸性

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

【パラトルエンスルホン酸用途例】医農薬中間体原料用調合剤

『MSE攪拌子』は、医薬品関連の研究・開発現場での攪拌に適した、

フッ素樹脂の攪拌子です。

容器内部に滞留部が発生しないため、短時間で均一に混合することができます。

また、支持台と混合体は着脱可能なので、混合体を構成する混合エレメントの

積層枚数の増減が可能です。

従来の棒状攪拌子は容器中央の流体があまり攪拌されないため、

混合に時間を要していましたが、当製品は特有の構造によって流体の滞留部を

なくすことにより問題点を解決しました。

【特長】

■独特の構造で容器内部に滞留部が発生しない

■短時間で均一に混合できる

■支持台と混合体は着脱可能

■混合体を構成する混合エレメントの積層枚数の増減が可能

■棒状の攪拌子より混ざりやすい

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

フッ素樹脂『MSE攪拌子』

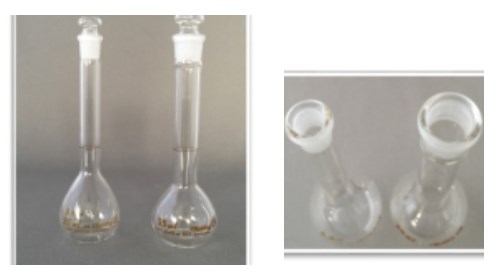

当社では、製薬メーカー様向けに『錠剤用メスフラスコ』を特注で製作します。

小容量(5~25ml)のメスフラスコの口元が小さくてお困りではありませんか?

錠剤をメスフラスコ内部に入れようとした時、口元内径が小さく、

錠剤が入らないことはありませんか?

一般的に、錠剤の大きさはΦ7~8mmくらいが飲みやすいそうです。

当社では口元を大きくした製品を特注で製造しています。

【特長】

■口元を大きくした製品を特注で製造

■規格品内径:Φ8mm/特注品内径:Φ11.8mm(最小部分)

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

『錠剤用メスフラスコ』

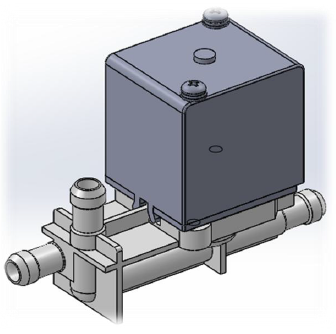

伸和コントロールズの『マニホールドバルブ』は、医療機器分野や

製薬分野、食品分野や半導体分野で活躍する、液体混合用直動電磁弁です。

液体混合機能を搭載しています。

樹脂成形マニホールド、接液材質にはPPSを採用しました。

【特長】

■ダイアフラム式直動電磁弁

■液体混合機能を搭載

■樹脂成型マニホールド

■接液材質にはPPSを採用

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

ダイアフラム式液体混合用直動電磁弁『マニホールドバルブ』

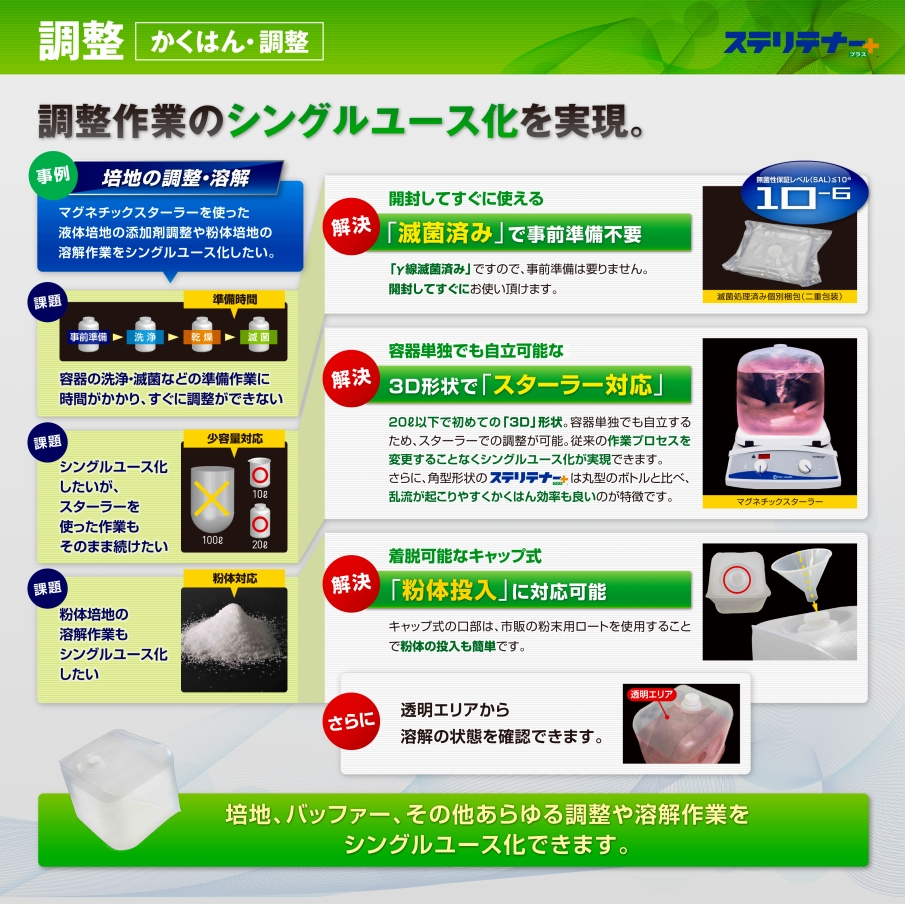

【事例】

マグネチックスターラーを使った液体培地の添加剤調整や粉体培地の溶解作業をシングルユース化したい。

1. 容器の洗浄・滅菌などの準備作業に時間がかかり、すぐに準備できない

2. シングルユース化したいが、スターラーを使った作業も続けたい

3. 粉体培地の溶解作業もシングルユース化したい

>> 上記事例はステリテナーで解決で解決できます!詳しくはカタログへ! <<

※「用途事例2」「用途事例3」もカタログに掲載しておりますので、ご覧頂き、お気軽にお問合せください。

用途事例1:調整(かくはん・調�整)

お探しの製品は見つかりませんでした。

1 / 1

原料処理・調合における粉体・液体の正確な調合

原料処理・調合における粉体・液体の正確な調合とは?

製薬・化粧品製造における原料処理・調合の正確な調合とは、定められたレシピに基づき、粉体原料と液体原料を精密に計量・混合し、均一で安定した品質の製品を製造するプロセスです。これは製品の有効性、安全性、そして最終的な品質を保証する上で極めて重要な工程となります。

課題

計量精度のばらつき

手作業や旧式の計量器では、微量な原料の計量誤差が製品の品質に影響を与える可能性があります。

異物混入のリスク

粉体原料の飛散や、不十分な清掃による異物混入は、製品の安全性に関わる重大な問題を引き起こします。

混合ムラの発生

粉体と液体の特性の違いから、均一に混合されず、製品の有効成分が偏る可能性があります。

作業員のスキル依存

熟練した作業員の経験や感覚に頼る部分が大きく、作業者による品質のばらつきが生じやすいです。

対策

自動計量・供給システムの導入

高精度なセンサーと制御システムにより、原料を自動で正確に計量・供給し、人為的な誤差を排除します。

クリーンルーム環境の整備と自動化

清浄度管理された環境下で、自動化された搬送・投入システムを採用し、異物混入のリスクを最小限に抑えます。

最適化された混合装置の活用

原料の特性に合わせた攪拌翼や混合方式を持つ装置を使用し、均一でムラの少ない混合を実現します。

プロセスデータのデジタル管理

計量値、混合時間、温度などのプロセスデータをデジタルで記録・管理し、トレーサビリティを確保するとともに、品質の標準化を図ります。

対策に役立つ製品例

高精度粉体供給装置

微量から大量の粉体原料を、設定された重量に正確に計量し、安定した供給を行うことで、計量精度のばらつきを解消します。

密閉型混合・調合ユニット

粉体・液体の飛散を防ぎ、外部からの異物混入を遮断する構造で、クリーンな環境での調合を可能にします。

インライン混合・分散システム

原料投入から混合・分散までを連続的に行うことで、混合ムラを最小限に抑え、均一な製品を効率的に製造します。

製造実行システム(MES)連携型計量・調合管理

レシピ管理、計量・調合プロセス、品質データを統合管理し、作業員のスキルに依存しない、再現性の高い調合を実現します。