エレクトロニクス実装に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

メタルマスクの開口部設計最適化とは?課題と対策・製品を解説

目的・課題で絞り込む

SMT工程(表面実装)

DIP工程(リード部品実装��)

カテゴリで絞り込む

エレクトロニクス製造関連製品 |

クリーン・静電対策 |

はんだ |

レーザー加工技術 |

工場設備・備品 |

その他エレクトロニクス機器・技術 |

SMT工程(表面実装)におけるメタルマスクの開口部設計最適化とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

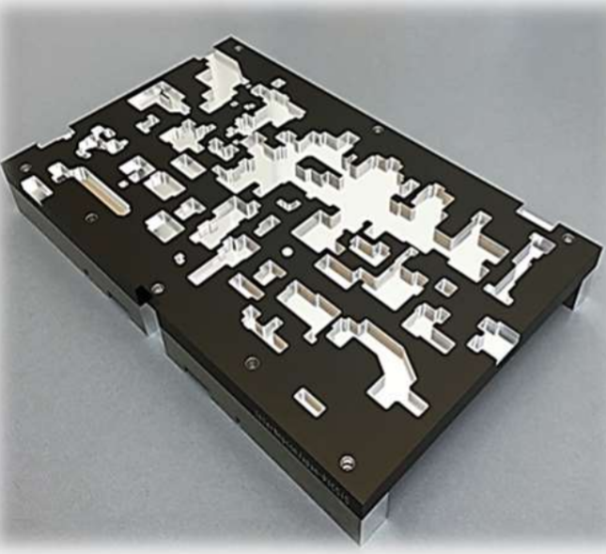

株式会社メイコーテクノでは『実装用治具』を取り扱っております。

異形状、薄物、フレキ搬送や個片基板面付け化などの用途にご使用いただける

「搬送キャリア」をはじめ、メタルマスクと同時発注可能な「バックアップブロック」や

「フローパレット」などを各種ご用意。

用途に合わせてお選びいただけます。

【ラインアップ】

■搬送キャリア

・レジンキャリア/マグネットキャリア/テンションキャリア

■バックアップブロック

・アルミブロック/真空パットタイプ

■フローパレット

・標準タイプ/ブリッジ対策タイプ/マルチスライドタイプ

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせください。

【メタルマスク】実装用治具

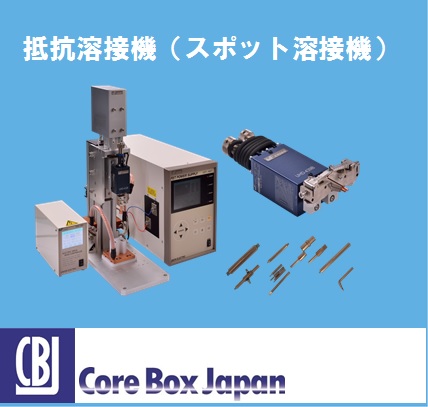

当社の『精密抵抗スポット溶接機』は、二次電池の缶底溶接、リレー接点、

スイッチランプ/コンデンサ引き入れ線の溶接などに好適な製品です。

「トランジスタ式溶接電源」をはじめ「直流インバータ式溶接電源」など、

様々な溶接ヘッド、様々な電極材料をご用意しております。

また当社では、サンプルテストも承っております。

お気軽にお問い合わせください。

【特長】

■様々な電極材料をご用意

■サンプルテスト可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

『精密抵抗スポット溶接機』接合テスト承ります。

株式会社メイコーテクノの取り扱う『メタルマスク製品』についてご紹介します。

ファイバーレーザーによる安定したカット品質を誇る「Meiko Laser」をはじめ、

開口部壁面を平滑化させることによりはんだの抜け性が向上した

「Super Fine」や「Ultra Fine」などをラインアップ。

ご要望に合わせてお選びいただけます。

【ラインナップ(一部)】

■Meiko Laser

■Super Fine

■Ultra Fine

■Convert Contact

■Water Repellent Coat など

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせください。

【メタルマスク】製品ラインナップ(メイコーテクノ)

『高硬度ウレタンスキージー』をご紹介いたします。

弾性に富み、印刷面の凸凹への追随性が良好。

耐摩耗性、耐溶剤性に優れています。

また、スキージーのエッジが均一に仕上がっていますので、

印刷物がシャープに出来上がります。

【特長】

■�耐摩耗性、耐溶剤性に優れている

■弾性に富み、印刷面の凸凹への追随性が良好

■スキージーのエッジが均一に仕上がっている

■印刷物がシャープに出来上がる

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

高硬度ウレタンスキージー

お探しの製品は見つかりませんでした。

1 / 1

SMT工程(表面実装)におけるメタルマスクの開口部設計最適化

SMT工程(表面実装)におけるメタルマスクの開口部設計最適化とは?

SMT工程におけるメタルマスクの開口部設計最適化は、プリント基板上にクリームはんだを正確かつ均一に印刷するための開口形状を、部品の種類や配置、はんだ量要求に応じて最適化するプロセスです。これにより、はんだ付け不良の低減、実装品質の向上、および生産性の向上を目指します。

課題

はんだ量不足による接続不良

開口部が小さすぎたり、形状が不適切だと、必要なはんだ量が基板上に転写されず、部品と基板の電気的接続が不安定になることがあります。

はんだ量過多によるブリッジ・ショート

開口部が大きすぎたり、形状が不適切だと、過剰なはんだが転写され、隣接する部品の電極間にはんだが流れ込み、ショートを引き起こす可能性があります。

部品ごとの最適化の困難さ

微細部品から大型部品まで、様々なサイズの部品が混在する基板において、全ての部品に対して一律の開口設計では最適なはんだ印刷が難しい場合があります。

設計変更への対応遅延

部品レイアウトや仕様変更が発生した場合、メタルマスクの開口部設計の修正に時間がかかり、開発・量産スケジュールの遅延を招くことがあります。

対策

部品特性に基づいた開口形状の最適化

部品のパッドサイズ、リード間ピッチ、推奨はんだ量などを考慮し、開口部の形状(例:テーパー形状、複数開口)やサイズを部品ごとに最適化します。

シミュレーションによる事前評価

開口部設計変更によるはんだ転写量や形状の変化を、コンピュータシミュレーションを用いて事前に予測・評価し、試作回数を削減します。

自動設計支援ツールの活用

部品情報や設計ルールに基づき、開口部設計を自動的に生成・最適化するソフトウェアを活用し、設計工数と時間を短縮します。

データ駆動型設計プロセスの導入

過去の実績データや検査結果を分析し、不良傾向から開口部設計の改善点を抽出し、継続的な最適化サイクルを構築します。

対策に役立つ製品例

3Dはんだ印刷シミュレーター

開口部設計変更によるクリームはんだの転写量や形状を3次元で可視化し、不良発生リスクを事前に評価・予測することで、最適な開口部設計を支援します。

自動開口部設計ソフトウェア

部品情報、パッドサイズ、推奨はんだ量などのパラメータを入力することで、最適な開口部形状とサイズを自動生成し、設計工数を大幅に削減します。

メタルマスク製造装置

高精度なレーザー加工により、最適化された複雑な開口形状を持つメタルマスクを迅速かつ正確に製造し、設計通りの印刷品質を実現します。

実装プロセス解析サービス

実際の印刷データや検査結果を分析し、開口部設計の課題特定や改善提案を行うことで、継続的な品質向上と歩留まり改善を支援します。