エレクトロニクス実装に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

部品リード線の自動カットと成形とは?課題と対策・製品を解説

目的・課題で絞り込む

SMT工程(表面実装)

DIP工程(リード部品実装)

カテゴリで絞り込む

エレクトロニクス製造関連製品 |

クリーン・静電対策 |

はんだ |

レーザー加工技術 |

工場設備・備品 |

その他エレクトロニクス機器・技術 |

DIP工程(リード部品実装)における部品リード線の自動カットと成形とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

当社では「ハーネス事業」として、ハーネス加工機械/部品の取扱いを

行っております。

また、各種機械の修理・点検などのメンテナンス業務を行い、安定した

運用をサポート。

さらに、加工事業を新たに始める方を対象に、無料相談サービスもご提供

しており、スムーズな立ち上げと成功を支援いたします。

【取扱製品(一部)】

■全自動測長切断皮むき機

■半自動圧着機

■供給機

■ケーブルストリッパー

■チューブカッター

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

ハーネス取扱いサービス

『AES-160』は、特殊なギザギザ刃加工で、ギザギザ刃は切る物を

逃さずスムーズにカットができるエレクトリックシザーズです。

グリップとブレードが一体式なので、グリップの外側を強く握っても

問題ありません。

また、1.5mm2、2.5mm2のワイヤーストリッパー機能が

付いています。

【特長】

■サビにくいステンレスブレード

■1.5mm2、2.5mm2のワイヤーストリッパー機能

■グリップの内側にて圧着端子のかしめ作業ができる

■ギザギザ刃は、切る物を逃さずスムーズにカット可能

■軽い力で簡単に電線(VVF等)の切断ができる

■携帯に便利コンパクトサイズ、収納ケース付き

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

エレクトリックシザーズ 160mm『AES-160』

『MC40-1シリーズ』は、使い方は簡単でしかも、高速、確実な

全自動式のフェル-ル圧着機です。

ストリップ、圧着、いずれのモ-ドも中央の漏斗孔に電線を挿入、

約1.2秒後に電線を抜くと加工完了。

また、半自動式(卓上タイプ)の「AC□Tシリーズ」や半自動式

(ハンディタイプ)の「AC□シリーズ」もございます。

【特長】

■電気とエア-で動く、自動圧着機

■使い方は簡単、しかも、高速、確実

■必要な設置面積はA3用紙クラスで場所いらず

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

フェル-ル圧着機『MC40-1シリーズ』

『マイクロニッパー』は、エレクトロニクスの分野での

切断用工具として開発された小型ニッパーです。

銅線類(0.2~2.0mmΦ)一般軟線(0.8mmΦ)迄が切断可能範です。

更に最近では樹脂成形後のゲート切断やプラモデル製作用にと

その用途を広げております。

長時間の使用に耐える様熱処理も吟味し高周波焼入を施し、

材料はバナジウム添加の特殊合金鋼を使用し、刃部の耐摩耗性を

高めております。

【特長】

■必要以上に開かないサイドストッパーとコイルスプリング

■特殊合金鋼を使用

■品質管理課連続切断回数10万、使用切断材0.8Φエナメル銅線

■高周波焼入を施し材料はバナジウム添加の特殊合金鋼を使用

■長時間の使用に耐える

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

軽い力で簡単に金属なども切れる!マイクロニッパー!

ラッキー指サックは、強力滑り止め付きでしっかり摘まめ滑りません。

特殊表面加工によるスベリ止めは、滑りを止める強い

ストッパーでしっかりつまみたい作業時には必須のアイテム。

精密機械、電子部品等の組立・検品作業者へおすすめの製品です。

【特長】

■1回使い捨てではなく、繰り返し使える

■改正RoHs規制有害10物質不使用

■特殊表面加工により掴んだものが滑らず濡れた物も滑らない

■抗菌材を練り込んでおり、繰り返し使えるのに常に衛生的

■0.4mmの厚みがあり丈夫で長く使用可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

ラッキー指サック

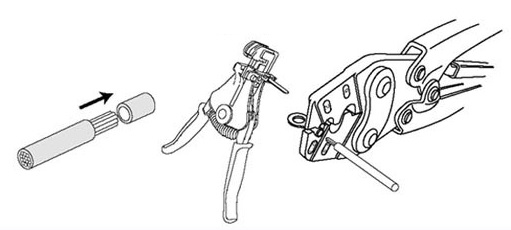

圧着加工を行う際は、各種端子の取り扱い説明書に合わせ、電線端末の被覆をムキます。

心線は圧着部を貫通していること、電線被覆が圧着部に入り込まないことが

被覆ムキ寸法の目安になります。

圧着では、端子サイズごとに圧着する歯口が決められています。

【圧着加工の手順】

■電線ストリップ(電線被覆をムキます)

■圧着作業1(端子と歯口)

■圧着作業2(圧着方向)

■圧着作業2(圧着位置)

■目視検査

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

圧着加工の手順

お探しの製品は見つかりませんでした。

1 / 1

DIP工程(リード部品実装)における部品リード線の自動カットと成形

DIP工程(リード部品実装)における部品リード線の自動カットと成形とは?

DIP工程(Dual In-line Package)におけるリード部品実装では、部品を基板に挿入した後、余分なリード線を適切な長さにカットし、必要に応じて曲げ加工(成形)を行います。この自動化により、作業効率の向上、品質の安定化、コスト削減を目指します。

課題

手作業によるリード線カットのバラつき

手作業でのカットは、刃の摩耗や作業者の熟練度により、カット長や角度にばらつきが生じ、接触不良やショートの原因となる可能性があります。

リード線成形作業の非効率性

リード線の曲げ加工を手作業で行う場合、複雑な形状や多数の部品があると、時間と労力がかかり、生産性を低下させます。

部品破損リスクの増大

不適切な力加減や工具の使用は、リード線だけでなく、部品本体を破損させるリスクを高めます。

作業者の負担と安全性の問題

繰り返し作業による疲労や、鋭利なリード線による怪我のリスクが作業者の負担となります。

対策

高精度自動カッターの導入

プログラム制御されたカッターにより、一定の精度でリード線をカットし、ばらつきを排除します。

自動リード線成形装置の活用

多様な形状に対応できる自動成形装置を使用し、均一で正確なリード線成形を実現します。

インライン検査システムの統合

カット・成形後のリード線の状態をリアルタイムで検査し、不良品の流出を防ぎます。

ロボットハンドリングによる自動化

部品の把持からカット・成形までをロボットが行うことで、作業者の介入を最小限にし、安全性と効率を向上させます。

対策に役立つ製品例

卓上型リード線加工機

小型で設置が容易な装置で、リード線のカットと簡単な成形を自動で行い、小ロット生産や試作に適しています。

インライン型部品加工システム

生産ラインに組み込み可能な大型システムで、高速かつ大量の部品リード線のカット・成形を連続的に処理します。

多軸ロボット搭載加工ステーション

柔軟な動作が可能なロボットアームが、様々な部品形状や加工要求に対応し、複雑なリード線加工を自動化します。

ビジョンシステム連携加工装置

カメラで部品の位置や向きを認識し、最適なカット・成形を行うことで、高精度な加工を実現します。