エレクトロニクス実装に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

はんだ付け後の不良検出とは?課題と対策・製品を解説

目的・課題で絞り込む

SMT工程(表面実装)

DIP工程(リード部品実装)

カテゴリで絞り込む

エレクトロニクス製造関連製品 |

クリーン・静電対策 |

はんだ |

レーザー加工技術 |

工場設備・備品 |

その他エレクトロニクス機器・技術 |

DIP工程(リード部品実装)におけるはんだ付け後の不良検出とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

基板から完成品のOEM生産、液晶モジュール、生産機器を手掛け、電子部品のマイクロ接合技術、ACF・他工法による部品実装・接続を取り扱っています。三重電子は、電子製品のアセンブリ事業での長い経験をもとに、チップ部品の基板への実装、液晶ディスプレイの設計・製造、メカトロニクスの設計・製造にそのビジネス範囲を広げています。加えて、より小型化・計量化・モバイル化が進むエレクトロニスクス領域にあって、私たちは『微細加工~マイクロ接合技術、高密度実装技術など「接合」する技術』に着目しています。詳しくはカタログをダウンロードしてください。

三重電子株式会社 事業紹介

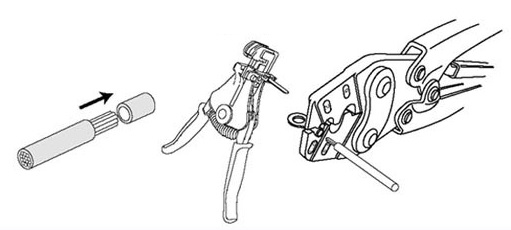

圧着加工を行う際は、各種端子の取り扱い説明書に合わせ、電線端末の被覆をムキます。

心線は圧着部を貫通していること、電線被覆が圧着部に入り込まないことが

被覆ムキ寸法の目安になります。

圧着では、端子サイズごとに圧着する歯口が決められています。

【圧着加工の手順】

■電線ストリップ(電線被覆をムキます)

■圧着作業1(端子と歯口)

■圧着作業2(圧着方向)

■圧着作業2(圧着位置)

■目視検査

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

圧着加工の手順

お探しの製品は見つかりませんでした。

1 / 1

DIP工程(リード部品実装)におけるはんだ付け後の不良検出

DIP工程(リード部品実装)におけるはんだ付け後の不良検出とは?

DIP工程(Dual In-line Package)は、電子基板にはんだ付けされるリード部品の実装工程です。この工程後に行われる不良検出は、はんだ付け不良や部品実装不良などを早期に発見し、製品の品質を保証することを目的としています。

課題

目視検査の限界と人的ミスの発生

複雑な基板や微細な部品が増加し、熟練した作業員でも見落としが発生しやすく、検査員の疲労によるミスのリスクも高い。

検査時間の長期化と生産性の低下

不良箇所の特定に時間を要し、全数検査を行うと生産ライン全体のスピードが低下し、コスト増加につながる。

再現性の低い検査基準

検査員の主観に依存する部分があり、検査基準が一定せず、不良品の流出や過剰な不良判定のリスクがある。

微細な不良箇所の見逃し

はんだブリッジ、コールドジョイント、部品の傾きなど、肉眼では判断が難しい微細な不良を見逃してしまう可能性がある。

対策

自動光学検査(AOI)の導入

高解像度カメラと画像処理技術により、高速かつ高精度に不良箇所を自動検出する。

インライン検査システムの活用

生産ラインに組み込み、リアルタイムで検査を行うことで、不良品の早期発見とライン停止時間の短縮を図る。

検査基準のデジタル化と標準化

検査パラメータを数値化し、誰が検査しても同じ結果が得られるようにすることで、検査の客観性と再現性を向上させる。

AI画像解析による高度な不良判定

AIが過去の不良データを学習し、より複雑で微細な不良パターンを識別・判定する精度を高める。

対策に役立つ製品例

画像解析検査装置

高解像度カメラと高度な画像処理アルゴリズムにより、はんだ付け不良や部品実装不良を自動で検出・判定する。

インライン検査システム

生産ラインに直接組み込み、製造プロセスと連動してリアルタイムで品質チェックを行うことで、不良品の流出を防ぐ。

検査データ管理ソフトウェア

検査結果をデジタルで記録・分析し、不良傾向の把握や検査基準の最適化を支援する。

AI駆動型検査ソリューション

機械学習を活用し、従来の検査では見逃しがちな微細な不良や複合的な不良パターンを高精度に検出する。