エレクトロニクス実装に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

手はんだ作業の品質均一化とは?課題と対策・製品を解説

目的・課題で絞り込む

SMT工程(表面実装)

DIP工程(リード部品実装)

カテゴリで絞り込む

エレクトロニクス製造関連製品 |

クリーン・静電対策 |

はんだ |

レーザー加工技術 |

工場設備・備品 |

その他エレクトロニクス機器・技術 |

DIP工程(リード部品実装)における手はんだ作業の品質均一化とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

特長1.高機能な温調性能

特長2.はんだ自動送り&温調器内蔵タイマー完備

特長3.選べるコテユニット・豊富なコテ先カートリッジ

特長4.優れた温度制御

特長5.はんだボールの飛散を抑えるルレット刃(オプション)

高性能はんだ送りフィーダー付き一体型はんだコテ SZB-8000

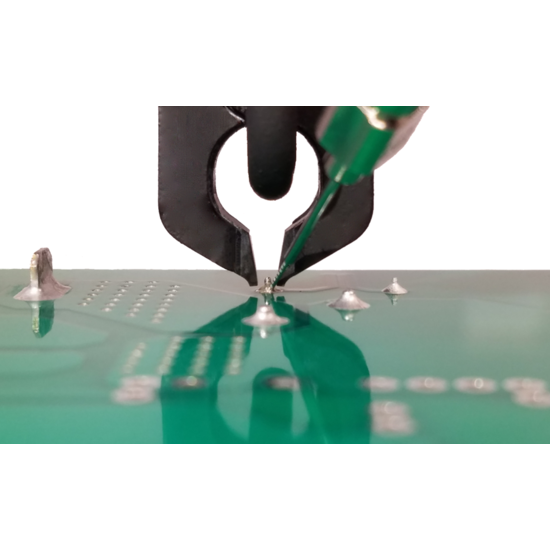

IHはんだ付け装置 『S-WAVE』は、非接触かつピンポイントで加熱が行えるため、

手作業では対応できない狭いエリアのはんだ付けが可能です。

加熱箇所の周辺のはんだ部が再溶融する心配がなく、

高密度なプリント基板なども高品質・高効率なはんだ付けが可能。

熱容量の差が大きい部品が実装されている基板でも

1工程で仕上げられるため、生産性の向上につながります。

【特長】

■φ0.3~1.5mmの端子に対応

■手はんだの自動化やサイクルタイム短縮に貢献

■消耗品が少なく、省メンテ&低ランニングコスト

■温まりにくい箇所も高出力で急速加熱

■高精度で高速なはんだ付けが実現可能

※詳しくはPDF資料をご覧ください。サンプル加工・デモ機による実演をご希望の方は、

お問い合わせフォームよりご連絡ください。

新技術|IHはんだ付け装置非接触&誘導加熱によるはんだ付けを実現

昨今主流の鉛フリーハンダは高融点(230℃)ですが、酸素水素バーナーの直進性に富んだ高温炎ならごく短時間で高品位なハンダ付けが可能です。これは熱伝導に時間がかかるハンダごてにはないメリットです。

【特徴】

○線材+端子のハンダ付け

○線材+コネクタのハンダ付け

→精密な酸素水素ガス�の炎でピンポイント加熱するため、周辺に余分な熱を与えることなくハンダ付けを迅速に完了できます。

※詳細は資料請求または、カタログをダウンロードしてご覧ください。

水素ガスバーナー用途事例 ハンダ付け

エアー駆動式ラムシリンダーの強力な下降圧によるインダクタープレートの働きとポンプのアップストロークの力を利用して行われるプライミングピストンの働きによって、材料は、強制的にポンプに押し込まれ、半固形状の高粘度材料でも確実にポンピングし、定量吐出が得られます。

詳しくはお問い合わせ、もしくはカタログをダウンロードして下さい。

1kg・3kg缶材料圧送式ディスペンサー「PAL-200」

ハンダッチャブルは、超音波を用いて��ガラス・セラミクス等にはんだ付けすることができる装置です。

太陽電池のリード出し、アルミニウム線の半田付け、超電導体・熱電素子のリード出し、ディスプレイの電極付けなどに最適です。

<特長>

・ガラスやセラミクス、アルミニウム、ステンレスなど異素材に対応可能

・腐食性のフラックスがいらないので、工程数の減少や環境への配慮が可能

・従来のはんだ付けとは比べ物にならないほどの強度を実現

当社では、超音波はんだ装置製造のパイオニアとして、様々な製品を取り扱っております。ハンディタイプのはんだごてから、量産専用の完全オーダーメイドの自動化装置まで、様々なご要望にお応えしております。

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

超音波ハンダ付け装置 ハンダッチャブル【工数削減、腐食を防ぐ】

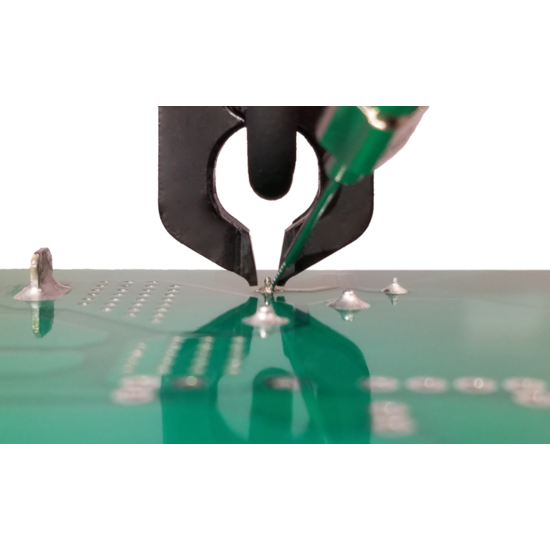

IHはんだ付け装置 『S-WAVE』は、非接触かつピンポイントで加熱が行えるため、

手作業では難しい狭いエリアのはんだ付けが可能です。

加熱箇所の周辺のはんだ部が再溶融する心配がなく、

高密度なプリント基板なども高品質・高効率なはんだ付けが可能。

熱容量の差が大きい部品が実装されている基板でも

1工程で仕上げられるため、生産性の向上につながります。

【特長】

■φ0.3~1.5mmの端子に対応

■手はんだの自動化やサイクルタイム短縮に貢献

■消耗品が少なく、省メンテ&低ランニングコスト

■温まりにくい箇所も高出力で急速加熱

■高精度で高速なはんだ付けが実現可能

■廃棄はんだを大幅削減

このような特徴を持った装置を是非ご自身の目でご確認ください。

IHはんだ装置S-WAVE デモ実演

お探しの製品は見つかりませんでした。

1 / 1

DIP工程(リード部品実装)における手はんだ作業の品質均一化

DIP工程(リード部品実装)における手はんだ作業の品質均一化とは?

DIP工程における手はんだ作業の品質均一化とは、熟練度や個人差に依存せず、常に一定水準以上の信頼性を確保できるはんだ付けを実現することを目指す取り組みです。これにより、製品の不良率低減、信頼性向上、および生産効率の安定化を図ります。

課題

作業者間の技術格差

熟練度や経験の違いにより、はんだ付けの品質にばらつきが生じ、不良発生のリスクが高まります。

疲労・集中力の低下

長時間の作業や集中力の維持が困難な場合、作業ミスや品質低下を招く可能性があります。

環境要因のばらつき

温度、湿度、照明などの作業環境が一定でないと、はんだの濡れ性や作業性に影響を与え、品質が不安定になります。

標準化された手順の欠如

明確で統一された作業手順やチェックリストがない場合、各作業者が独自のやり方で作業し、品質のばらつきを生じさせます。

対策

標準作業手順書の徹底

写真や図解を豊富に盛り込んだ、誰でも理解・実行できる標準作業手順書を作成し、遵守を徹底します。

作業環境の最適化

温度・湿度管理、適切な照明、静電気対策など、安定した作業環境を整備し、維持します。

教育・訓練プログラムの導入

定期的な座学・実技研修、OJT、スキル評価などを実施し、作業者の技術レベル向上と均一化を図ります。

補助ツールの活用

位置決めガイド、自動はんだ供給装置、拡大鏡などの補助ツールを導入し、作業の再現性と精度を高めます。

対策に役立つ製品例

作業支援システム

デジタル化された作業指示やリアルタイムでの進捗管理、品質チェック機能により、作業の標準化と均一化を支援します。

高精度温度制御はんだこて

設定温度を正確に維持し、安定した熱供給を行うことで、はんだの濡れ性や接合品質を一定に保ちます。

視覚支援装置

高倍率の拡大機能や、はんだ付け状態を可視化する機能により、作業者の視認性を向上させ、精密な作業を支援します。

作業環境モニタリングシステム

温度、湿度、照度などの作業環境データを常時監視・記録し、基準値からの逸脱を検知・通知することで、環境の安定化に貢献します。