エレクトロニクス実装に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

部品挿入後の基板固定とは?課題と対策・製品を解説

目的・課題で絞り込む

SMT工程(表面実装)

DIP工程(リード部品実装)

カテゴリで絞り込む

エレクトロニクス製造関連製品 |

クリーン・静電対策 |

はんだ |

レーザー加工技術 |

工場設備・備品 |

その他エレクトロニクス機器・技術 |

DIP工程(リード部品実装)における部品挿入後の基板固定とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

『基板コネクタねじ締め機』は、基板1機種あたり40の締付けポイント、

100プログラムまで設定でき、簡単に切替可能な製品です。

2軸同時締付けで、作業時間が短縮。治具(基板とコネクタの位置決め機構)を

替えることで、種類の異なる基板の締付けも行えます。

ねじ締めツールは帯電防止仕様となっており、さらに推力可変制御により、

基板の傷つき、ねじ浮き等の締付け不良を防止します。

【特長】

■多品種にスムーズ対応

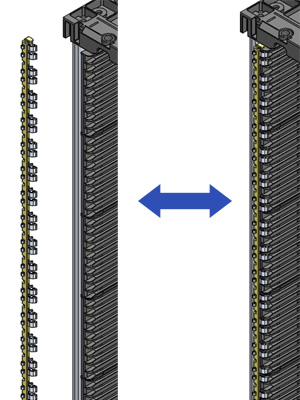

・基板の大きさに合わせて、搬送機構の幅を調節可能(50mmから250mmまで対応)

■作業時間短縮、生産性向上

・基板搬送速度も容易に調整可能

■高品質締結

・ねじ締めツールは帯電防止仕様、イオナイザー標準装備

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

基板コネクタねじ締め機<インライン型 自動搬送式>

素材の組み合わせによって絶縁技術は新たな可能性を生み、

住宅関連機器として私たちの毎日の暮らしに役立っています。

ASSY部門は今後ますます期待が高まる分野のひとつです。

ASSY部門 スイッチコンセント 充電プラグ・コード

当カタログは、近藤工業株式会社の取り扱う機器についてまとめて

ご紹介しています。

モジュール化により短納期化を実現した「ネオストリーム クラシック」を

はじめ、パーティクルフリーのイオナイザーである「イオンガン」や

「オムニサイクル」など、各種製品を豊富に掲載。

製品の選定にご活用ください。

【掲載内容】

■フロー図

■装置用 クリーン機器

■設備用 クリーン機器

■フィルタ

■資料

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせください。

精密電子産業 機器総合カタログ

『スロットカバー』は、お客様の声から生まれた、当社の新しいオプションで、

一括着脱可能な誤挿入防止ストッパーです。

お客様の用途に合わせて塞ぐ溝を選択可能。

着脱もワンタッチで基板の誤挿入を確実に防止します。

また誤挿入による部品破損・斜め挿入による基板落下等が原因の

基板破損を未然に防ぎます。

【特長】

■物理的に溝を塞ぎ、誤挿入を確実に防止

■一括着脱で生産品目の変化に対応

■塞ぎたい溝は自由に設定可能

■安�心の帯電防止仕様

※詳しくはPDFをダウンロードして頂くか、お問い合わせください。

誤挿入防止ストッパー『スロットカバー』

お探しの製品は見つかりませんでした。

1 / 1

DIP工程(リード部品実装)における部品挿入後の基板固定

DIP工程(リード部品実装)における部品挿入後の基板固定とは?

DIP工程(Dual In-line Package)は、電子部品のリード(足)をプリント基板の穴に挿入して実装する手法です。部品挿入後の基板固定は、部品が基板上で確実に位置を保ち、後工程でのハンダ付けや搬送中に外れたり、位置ずれを起こしたりしないようにするための重要なプロセスです。これにより、製品の信頼性と品質が確保されます。

課題

部品のぐらつきによる位置ずれ

部品挿入後、ハンダ付け前の段階で部品が基板上でぐらつき、正確な位置からずれてしまうことがあります。これにより、ハンダ付け不良や回路の誤動作の原因となります。

ハンダ付け前の部品脱落

基板の反りや振動、搬送時の衝撃などにより、ハンダ付け前に部品が基板から脱落してしまうリスクがあります。特に重量のある部品や、リードの保持力が弱い部品で発生しやすいです。

作業効率の低下とコスト増

部品固定が不十分だと、手直しや再作業が発生し、生産ライン全体の効率低下やコスト増加につながります。また、熟練工の負担増にもつながります。

微細部品の取り扱い難しさ

近年の電子機器の小型化に伴い、微細なリードを持つ部品が増加しています。これらの部品は、挿入後の固定がより難しく、位置ずれや脱落のリスクが高まります。

対策

仮固定材による接着

ハンダ付け前に、部品のリードや基板との間に一時的な接着剤を塗布し、部品を基板に固定します。ハンダ付け工程で自然に除去されるか、後工程で容易に除去できる材料を使用します。

治具を用いた物理的固定

部品の形状や基板に合わせて設計された専用の治具を使用し、部品を物理的に押さえつけたり、挟み込んだりして固定します。量産ラインでの自動化に適しています。

基板設計による工夫

基板設計段階で、部品の足が基板にしっかりと保持されるような穴径やランド設計、あるいは部品をガイドする突起などを設けることで、挿入後の安定性を高めます。

自動化された固定装置の導入

ロボットアームや専用の固定機構を備えた自動機を導入し、部品挿入と同時に、あるいは挿入直後に自動で部品を固定するシステムを構築します。これにより、人為的なミスを減らし、安定した固定を実現します。

対策に役立つ製品例

瞬間接着剤(低粘度タイプ)

微細な隙間にも浸透しやすく、素早く硬化するため、部品のリードと基板を一時的に確実に固定できます。ハンダ付け時の熱で分解または揮発するタイプもあります。

UV硬化型接着剤

紫外線照射によって短時間で硬化するため、生産ラインでのスループット向上に貢献します。硬化後の強度も高く、部品のぐらつきを効果的に抑制します。

カスタム設計治具

特定の部品や基板形状に合わせて精密に作製された治具は、部品を正確な位置に保持し、挿入後のぐらつきや脱落を物理的に防ぎます。自動機への組み込みも可能です。

自動部品固定ロボット

プログラムされた動作で部品を正確に挿入し、同時に固定機構で基板に固定するシステムです。高い精度と再現性で、大量生産における部品固定の課題を解決します。