エレクトロニクス実装に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

ボイド(はんだ空隙)抑制とは?課題と対策・製品を解説

目的・課題で絞り込む

SMT工程(表面実装)

DIP工程(リード部品実装)

カテゴリで絞り込む

エレクトロニクス製造関連製品 |

クリーン・静電対策 |

はんだ |

レーザー加工技術 |

工場設備・備品 |

その他エレクトロニクス機器・技術 |

SMT工程(表面実装)におけるボイド(はんだ空隙)抑制とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

『FAシリーズ』は、高い加熱能力を自在に制御できるIHはんだ装置です。

磁気集中技術により、従来装置では不可能であった局所的な

セルフヒーティングを実現。

1ポイント毎に予熱一本加熱-後熱をプログラムすることが可能なほか、

100msでIH強度を可変でき、適切なはんだ付けを実現します。

【特長】

■高い加熱能力を自在に制御

■非接触で安全・高品質・簡単メンテナンス

■カーボンニュートラル

■はんだごみレスで、CO2を大きく削減

■高い加熱効率で電気代を節約

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

IHはんだ装置『S-WAVE FAシリーズ』

『結露防止用均圧エレメント』は、電気/電子機器の筐体に取り付けることで、圧力調整や換気だけでなく排水も行える部品です。

それにより空気の入れ換えが簡単に行え、密閉空間を乾いた状態に維持します。

焼結フィルターつき均圧エレメントは、材質のキメがより粗い焼結ディスクのため、さらに空気の往来をしやすく巨大な筐体内での極端な圧力変化や湿度の変化調整も容易です。

【特長】

■特殊な構造

■水を通さず空気を通す

■結露防止

■撥水、撥油性

■汚れを寄せ付けない

詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

AGRO社製『結露防止用均圧エレメント』

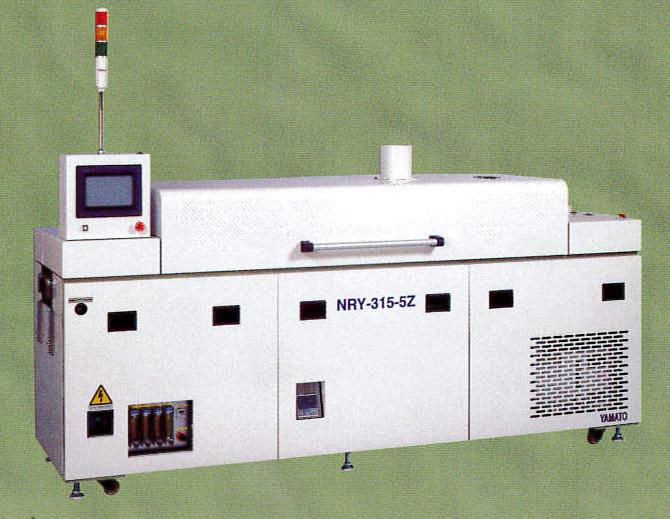

□BGAパッケージ用は、コンパクトなのに6ゾーン仕様。

□炉内の酸素濃度 100ppm以下を実現。

□面内温度分布: ±2℃。

□触媒装置内臓で炉内浄化に効果。

□ウエーハ搬送は独自開発のウオーキングビーム方式。

Pbフリー対応BUMP形成用リフロー SMT Reflow

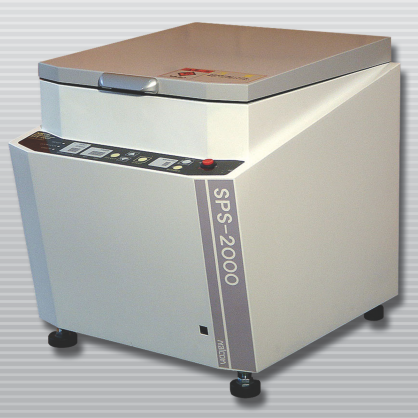

「ペースト混練機 SPS-2000(ソルダソフナー)」は、温度モニター機能を搭載したペースト混練機で、ソルダペーストを高速かつ安全に最適な状態へ混練する装置です。公転約1000rpmの高速回転で短時間に混練可能です。温度モニター機能により、ボタンを押すだけで最適な状態に仕上げることができます。オートバランサー機能により、ペーストの重量に応じたバランスを自動的に行います。電子材料に応じて、PCで最適な回転プロファイルを自由に作成できます(オプション機能)。はんだメーカー様の厳密なテストで混練の高い評価を頂いております。

詳しくはお問い合わせ、またはカタログをご覧ください。

ペースト混練機 SPS-2000(ソルダソフナー)

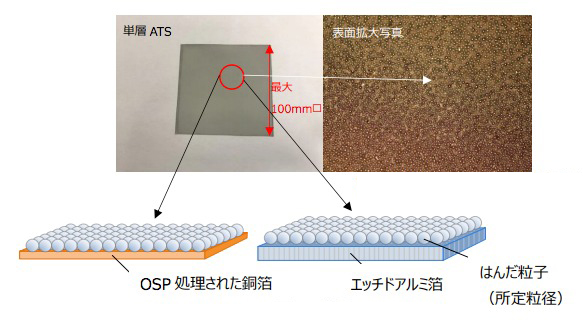

『ATS』は、金属箔(エッチドアルミニウム箔または銅箔)基材にはんだ粒子を

層状に積層させたシートです。

構成は、所定粒径はんだ粒子を単層、2層もしくは2~3層ランダムに基材上に

積層させております。

単層の場合はんだ粒子は、エッチドアルミ基材のピットに機械的に保持されています。

2層以上の場合は、高沸点溶剤や高粘度フラックスがバインダーとして機能しており、

はんだ溶融時には接合部から排除されます。

【ATS法 特長】

■ボール搭載法やペースト印刷法の微細化への検討よりは実用可能性が高い技術

■凹型、ペリフェラル型など電極形状にかかわらずメタルマスクや位置合わせなしで

簡便にはんだ粒子を転写することが可能

■粉末転写、溶融転写どちらもボイドがほとんど発生しない

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

はんだ転写シート『ATS』

『CDC-R1』は、新方式のコロナ放電集塵方式により、高いフラックス

回収性能を実現した装置です。

静電気の力で、フラックス粒子をダイレクトにトラップさせて回収。

リフロー炉内のフラックス汚染環境を大幅改善でき、お客様の電子基板の

品質向上に貢献します。

【特長】

■コロナ放電集塵方式

■品質力強化(基板へのフラックスの再付��着低減)

■生産性向上(炉内フラックス汚染低減)

■簡単回収構造

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

フラックス回収装置『CDC-R1』

IHはんだ付け装置 『S-WAVE』は、非接触かつピンポイントで加熱が行えるため、

手作業では対応できない狭いエリアのはんだ付けが可能です。

加熱箇所の周辺のはんだ部が再溶融する心配がなく、

高密度なプリント基板なども高品質・高効率なはんだ付けが可能。

非接触によるはんだ加熱が可能な為、廃棄はんだのゼロ化を実現。

(コテ残りや槽残りなどが無縁)

CO2の削減による環境問題対策やコストダウンに寄与します。

(廃棄はんだのリサイクル工程において多くのCO2は排出されています。)

<特長>

■消耗品が少ない為、省エネルギー

■非接触狭局所ヒーティング

■下からはんだ付け可能

■省メンテ&低ランニングコスト

■温まりにくい箇所も高出力で急速加熱

■高精度で高速なはんだ付けが実現可能

※詳しくはPDF資料をご覧ください。

IHはんだ付け装置『S-WAVE』で、廃棄はんだゼロ化を実現

お探しの製品は見つかりませんでした。

1 / 1

SMT工程(表面実装)におけるボイド(はんだ空隙)抑制

SMT工程(表面実装)におけるボイド(はんだ空隙)抑制とは?

SMT工程におけるボイド(はんだ空隙)抑制は、電子部品と基板のはんだ接合部に発生する気泡状の空隙を低減・排除する技術です。これにより、はんだ接合部の信頼性向上、電気的特性の安定化、製品寿命の延長を目指します。

課題

はんだペーストの印刷不良

はんだペーストの印刷時に、異物混入や印刷条件の不備により、はんだ層内に空気が閉じ込められることがあります。

リフロー炉内の温度制御のばらつき

リフロー炉内の温度プロファイルが不均一であったり、急激な温度変化があったりすると、はんだの溶融・固化過程でボイドが発生しやすくなります。

部品実装時の位置ずれ・傾き

部品が基板上で正確に位置決めされず、傾きが生じると、はんだ接合部の形状が不均一になり、ボイドが発生する原因となります。

基板表面の清浄度不足

基板表面に油分、水分、異物などが付着していると、はんだとの密着性が低下し、ボイドが発生しやすくなります。

対策

高精度な印刷技術の導入

微細なパターンでも均一な厚みではんだペーストを印刷できる、高精度な印刷機や印刷条件の最適化を行います。

リフロー炉の温度プロファイル最適化

部品や基板の種類に応じた最適な温度プロファイルを設定し、炉内の温度均一性を高めることで、はんだの気化・脱ガスを促進します。

自動光学検査(AOI)の活用

部品実装後の位置ずれや傾きを自動で検出し、不良品の発生を未然に防ぎます。

基板表面処理の徹底

実装前に基板表面の洗浄を徹底し、異物や油分を除去することで、はんだとの密着性を向上させます。

対策に役立つ製品例

高粘度安定性ペースト

印刷時の変形が少なく、均一な厚みで印刷できるため、はんだペースト自体のボイド発生リスクを低減します。

精密温度制御リフロー装置

炉内温度の均一性を高め、設定した温度プロファイルを正確に再現することで、はんだの気化・脱ガスを促進しボイドを抑制します。

自動部品供給・検査システム

部品の正確な位置決めと、実装後の検査を自動化することで、部品実装不良によるボイド発生を防ぎます。

高性能基板洗浄剤

基板表面の油分や異物を効果的に除去し、はんだとの良好な密着性を確保することで、ボイドの発生を抑制します。