エレクトロニクス実装に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

部品の極性・向き自動認識とは?課題と対策・製品を解説

目的・課題で絞り込む

SMT工程(表面実装)

DIP工程(リード部品実装)

カテゴリで絞り込む

エレクトロニクス製造関連製品 |

クリーン・静電対策 |

はんだ |

レーザー加工技術 |

工場設備・備品 |

その他エレクトロニクス機器・技術 |

SMT工程(表面実装)における部品の極性・向き自動認識とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

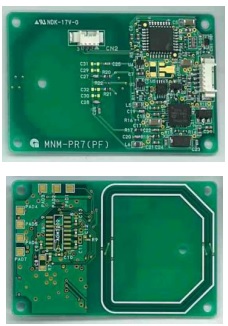

『NM06・NM07シリーズ』は、FeliCaカードまたはmifareカードに対応の小型アンテナ一体型リーダライタです。さまざまな機器に組込まれることを意識したNFC対応モジュールです。『NM06』はNXP製NFCチップPN531と8ビットCPUを搭載、『NM07』はNXP製NFCチップPN531と16ビットCPUを搭載しています。

【特長】

■動作電源がDC5Vの5VモデルとDC3.3Vの3Vモデルを用意

■暗号処理機能を搭載(NM07)

→平易な処理で暗号対応のカードにアクセスすることができる

※詳細は資料請求して頂くかダウンロードからPDFデータをご覧下さい

NFC対応機器組込型モジュール『NM06・NM07シリーズ』

非接触エレベーター用空中タッチディスプレイは、空中成像技術とポインティングオプティカル液晶技術を集結され、国際的リーディングしています。空中成像が鮮明で、視野角が広く、ゴースト像が無く、優れた空中イメジングを再現しました。本商品は、エレベーターの操作ボタンを空中に結像浮かべさせて、センサーを利用の上、非接触操作を実現しました。非接触タッチ操作は、空中イメージ切替とエレベーター動作だけに限らず、エレベーター運行時ボタンの如何なる機能が表現でき、物理操作ボタンの新世代ともなります。エレベーター業界の評価と計測により、本商品はエレベーター固有の安全性には如何なる影響がなく、安全かつ安定的な運行の性能が検証されました。

空中タッチディスプレイ

タブレットや工場内の機械にタッチペンを使用されることが多いかと思いますが、その際にタッチペンを紛失したり、ストラップを付けていても長さが短い、太さが太くて邪魔になるなどで使用しづらいとお声を多数いただきます。そのため、マインドでは、長さ・細さ・お客様に合ったサイズのタッチペン用ストラップをご提案可能です。

柔らかいのでタッチペンが引っ張られず使いやすく、工場内の機械、タブレット、携帯、電子機器などのタッチペン用ストラップによく使用頂いております。ストラップがあることで紛失防止にもつながります。

【特長】

■細い(極細)仕様や長い仕様が可能

■先端に樹脂両面パーツを付けることによって曲面に取付け可能

■反対側にクリップを付けて身に着けることができる

■両側に樹脂両面パーツをつければ什器等に取付けておくことができる

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

使いやすく紛失防止に好適! タッチペン用ストラップ

当社で取り扱っている『PE01』についてご紹介いたします。

電源はPOE(ノンスタンダード24V/ワイヤーターミナル)で、消費電力は

<12W、カメラセンサーは、>1MピクセルHDです。

また、解像度は1024×600で、レンズタイプはF/NO:2.4;180度となって

おります。ご用命の際は、お気軽に当社までお問い合わせください。

【仕様(一部)】

■電源:POE(ノンスタンダード24V/ワイヤーターミナル)

■消費電力:<12W

■カメラセンサー:>1MピクセルHD

■ディスプレイ:TFT LCD7"

■解像度:1024×600

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

PE01

お探しの製品は見つかりませんでした。

1 / 1

SMT工程(表面実装)における部品の極性・向き自動認識

SMT工程(表面実装)における部品の極性・向き自動認識とは?

SMT工程(表面実装)における部品の極性・向き自動認識は、電子機器の製造プロセスにおいて、部品が正しい極性(プラス・マイナスなど)と向きで基板上に実装されているかを自動で検査・確認する技術です。これにより、実装不良による製品の故障や性能低下を防ぎ、製造品質の向上と生産効率の改善を目指します。

課題

目視検査の限界と人的ミス

微細な部品の極性や向きを目視で確認するには限界があり、検査員の疲労や集中力の低下により人的ミスが発生しやすく、品質のばらつきが生じる。

検査時間の増大と生産性低下

部品点数が増加するにつれて検査に要する時間が増大し、生産ライン全体のスループットを低下させる要因となる。

不良品の流出リスク

自動化されていない場合、誤った極性や向きで実装された部品が検出されずに次の工程に進み、最終製品の不良につながるリスクがある。

特殊部品への対応困難

形状が複雑であったり、マーキングが不明瞭な特殊部品の場合、自動認識が難しく、依然として手作業や経験に頼らざるを得ない場合がある。

対策

画像認識技術の活用

高解像度カメラと高度な画像処理アルゴリズムを用いて、部品の形状、色、マーキングなどを解析し、極性や向きを自動で判定する。

AI・機械学習による学習

大量の画像データをAIに学習させることで、様々な部品や状態に対応できる認識精度向上と、未知の部品への適応能力を高める。

3D検査技術の導入

部品の高さや形状を3次元的に捉えることで、2Dでは判別しにくい傾きや浮き、さらには極性情報も高精度に検出する。

検査装置との連携強化

実装機や検査装置に自動認識機能を統合し、実装と同時に検査を行うことで、リアルタイムでのフィードバックと不良の早期発見を実現する。

対策に役立つ製品例

インライン型自動外観検査装置

生産ラインに組み込まれ、部品実装直後に高解像度カメラで基板全体をスキャンし、AI画像認識で極性や向きの異常をリアルタイムで検出・報告する。

3D形状解析ソフトウェア

3Dスキャンデータから部品の正確な位置、姿勢、さらには極性に関連する特徴を抽出し、従来の2D検査では見逃していた不良も検出可能にする。

AI搭載型検査システム

深層学習モデルを活用し、多様な部品や照明条件、欠陥パターンに対応できる高い認識精度を実現。継続的な学習により、未知の不良にも対応できる。

自動実装機連携型検査モジュール

実装機に搭載または連携し、部品のピックアップ直後や基板への配置後に、内蔵カメラと画像処理で極性・向きを確認。実装ミスを即座に修正または警告する。