エレクトロニクス実装に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

パターン設計レビューとは?課題と対策・製品を解説

目的・課題で絞り込む

SMT工程(表面実装)

DIP工程(リード部品実装)

カテゴリで絞り込む

エレクトロニクス製造関連製品 |

クリーン・静電対策 |

はんだ |

レーザー加工技術 |

工場設備・備品 |

その他エレクトロニクス機器・技術 |

実装前工程におけるパターン設計レビューとは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

精密機器業界では、輸送中の衝撃から製品を保護することが重要です。製品の破損は、顧客からの信頼を失墜させ、修理や交換にかかるコストを増加させる可能性があります。エコハーモニー(着色プチプチ)は、衝撃吸収性に優れたプチプチ(R)であり、精密機器を安全に輸送するための最適なソリューションです。

【活用シーン】

・精密機器の梱包

・輸送時の緩衝材

・保管時の保護

【導入の効果】

・輸送中の製品破損リスクを低減

・顧客満足度の向上

・コスト削減

【精密機器向け】環境に配慮した色付きプチプチで衝撃から保護

『TEMPO(テンポ)』は、組立てと取付けに無駄な時間と経費を

節約できるようにデザインされた使いやすい製品です。

一般に使用されているエンクロージャーの代替品として好適。

広い面積のカバーは、印刷、ラベルの貼り付けやスイッチの取り付けのための

スペースを提供しており、カバーを開いた時の落ち止め用のナイロン製の

補助ヒンジは、工具なしで簡単かつ迅速に組み立てることができます。

【特長】

■組立と設置が容易なデザイン

■平坦で広いカバー面に印刷やラベル付着に好適

■カバー開閉時に落下防止の補助ヒンジ

■ABS材質

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

TEMPO 防水・防塵 樹脂ボックス IP65

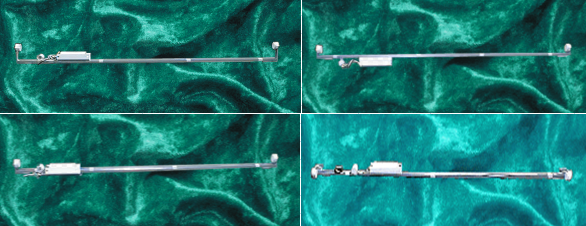

『看板用ホルダー』は、電飾看板向けに設計された蛍光灯ホルダーです。S・L・F(板付)・C(丸管)のほか、サッシレスGCB新型Z等の豊富なラインアップをご用意し、安定期は全て防水型を採用し、2重折りサッシを使用した安全設計です。また、オプション設定で速結端子台・コネクタ代などの仕様も製作いたしますので、ご要望の際は、お気軽にお問合せください。

【特長】

■安定期は全て防水型を採用

■安全設計

■豊富なバリエーション

※詳細は資料請求して頂くかダウンロードからPDFデータをご覧下さい

電飾看板向け蛍光灯ホルダー『看板用ホルダー』

タブレット端末やPC等の電子基板をはじめ、SSD(M.2)、USBメモリ等の媒体を物理破壊できる電子基板破壊機です。

弊社従来品よりもさらに細かなピッチで押しつぶし、確実に破壊します。

GIGAスクール構想で配備されたタブレット端末やPCにおいては、情報漏洩や個人情報流出への対策が求められています。

データ保管部品を物理的に破壊することで、廃棄時の適切なセキュリティ対策を行うことができます。

■GIGAスクール使用済み端末の教育情報セキュリティ対策に!

特殊形状刃の2軸回転機構により、アタッチメントレスで効率的な物理破壊を実現します。

電子基板であれば幅200mm、長さ280mmのサイズまで破壊が可能です。

■連続で破壊が可能

ダストボックスが満杯になるまでは連続で投入することが可能なため、

破壊のたびに破壊物を取り出す必要はありません。

■安全性への配慮

投入口の扉は破壊をスタートするとロックされる安全機構を搭載しており、安全性にも配慮しています。

電子基板破壊機NMD-400CB

お探しの製品は見つかりませんでした。

1 / 1

実装前工程におけるパターン設計レビュー

実装前工程におけるパターン設計レビューとは?

エレクトロニクス実装におけるパターン設計レビューは、プリント基板(PCB)の配線パターンが、設計仕様、製造制約、電気的特性、信頼性要件などを満たしているかを確認する重要な工程です。これにより、設計段階での不具合を早期に発見し、手戻りや製造コストの増加を防ぎ、高品質な製品の実現を目指します。

課題

設計者の経験・スキルへの依存

レビューの質が設計者の経験や知識に大きく左右され、見落としが発生しやすい。

レビュー工数の増大と時間的制約

複雑化する回路や高密度実装により、レビューに膨大な時間と人員が必要となり、開発スケジュールの遅延を招く。

標準化されたチェック項目の不足

個々のプロジェクトや設計者によってチェック項目が異なり、網羅性や一貫性に欠ける場合がある。

最新の製造技術・材料への対応の遅れ

新しい製造技術や材料に対応した設計ルールがレビューに反映されず、製造上の問題を引き起こす可能性がある。

対策

自動化された設計検証ツールの活用

設計ルールチェック(DRC)やレイアウト対規則チェック(LVS)などの自動ツールで、基本的な設計ミスを網羅的に検出する。

レビュープロセスの標準化とチェックリストの整備

共通のレビュー基準と詳細なチェックリストを作成し、全設計者で共有することで、レビューの質を均一化し、見落としを防ぐ。

経験豊富なエンジニアによる多角的なレビュー

設計者とは別の経験豊富なエンジニアが、電気的特性や製造性、信頼性の観点から多角的にレビューを実施する。

設計データと製造情報の連携強化

設計データと製造工程の情報をリアルタイムで連携させ、最新の製造制約を設計に反映させる仕組みを構築する。

対策に役立つ製品例

統合型設計検証システム

設計ルールチェック、レイアウト対規則チェック、電気的接続性チェックなどを統合し、自動化された網羅的な検証を実現する。

設計レビュー支援システム

過去のレビューデータや標準チェックリストに基づき、レビュープロセスをガイドし、効率化と品質向上を支援する。

製造制約連動型設計ツール

製造工程の制約条件をリアルタイムで設計データに反映させ、製造不適合のリスクを低減する。

AI駆動型パターン解析ソフトウェア

AIが過去の設計データや不良事例を学習し、潜在的な設計ミスや製造上の問題を予測・指摘する。