自動車総合技術に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

剛性向上と軽量化の両立とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

カーエレクトロニクス技術 |

EV・HV・FCV技術 |

統合型モビリティサービス開発・活用 |

車載ソフトウェア開発 |

サステナブル技術 |

コネクティッド・カー |

自動運転 |

自動車部品&加工 |

走行性における剛性向上と軽量化の両立とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

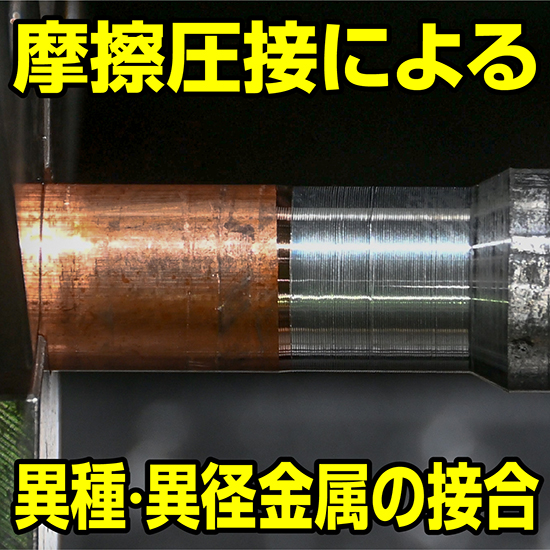

自動車業界では、燃費性能向上と環境負荷低減のため、車両の軽量化が重要な課題となっています。異種金属接合技術は、異なる特性を持つ金属材料を組み合わせることで、軽量化と強度を両立する上で不可欠です。摩擦圧接は、高強度かつ軽量な異種金属接合を実現し、車両の性能向上に貢献します。

【活用シーン】

・車体フレーム

・サスペンション部品

・排気系部品

【導入の効果】

・軽量化による燃費向上

・材料コスト削減

・設計自由度の向上

【自動車向け】異種・異径金属の摩擦圧接

『EPS用ウォームホイール』は、インジェクション(射出成形)に比べて、

融着強度(密着強度)が高いです。

樹脂の採用により使用時のノイズを大幅に低減、また軽量化にも貢献します。

EPSは、従来の油圧式パワーステアリングシステムに対して、電動モーターによる

クリーンな駆動システムと電子制御による好適かつ最小限のパワーアシストによって

高いエネルギー効率を実現します。

【特長】

■融着工程では誘導加熱技術を応用

■樹脂の採用により使用時のノイズを大幅に低減

■軽量化にも貢献

■インジェクションに比べて、融着強度が高い

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

EPS用ウォームホイール

当社の『鋳造シミュレーションサービス』は、培ってきた鋳造技術と

最高クラスの鋳造シミュレーション技術の融合により鋳造方案を

最適化することで難形状や薄肉形状の量産化を可能にします。

従来品と比べて軽量化、冷却効率向上が可能。

過酷な走行状況にも対応できる耐熱材質をご提案致します。

【利点】

■軽量化

■冷却効率向上

■過酷な走行状況にも対応できる耐熱材質を提案

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

鋳造シミュレーションサービス

『アルキーパー』は、アルミ合金製の高力軽量ナット・カラーのシリーズです。

樹脂製アプリケーションの軽量化をターゲットに

専用部品として開発されたアルミ合金製ファスナーです。

軽いだけでなく、樹脂に成形すると非常に強力に固着し、

引抜きや供回りなどで真鍮や鋼のナットを上まわる強度となります。

また、アルミの特性から電波を遮断し、磁力線の影響も受けません。

軽量化や自動運転など電子制御化が進む自動車やロボットなどに好適です。

【特長】

■軽い アルミ合金製

■鋼製10.9ボルトがおねじ破断

■インサートからアウトサートまで

■熱可塑から熱硬化性樹脂対応

■電波を遮断し、非磁性

※データや資料請求はヤマシナホームページ

http://www.yamashina.ne.jp/

からお気軽にお問い合わせ下さい。

高力、アルミ合金製ナット・カラー『アルキーパー』

自動車のメーターパネルにカーボン板を導入した事例です。

設計データ作成もお手伝いしております。

無料サンプルプレゼントもあるのでお気軽にご質問、お問い合わせください。

【導入前の課題】

■ FRPは自分の加工では切削面が毛羽立ちそうだった

■ CADデータが作れなかった

【カーボンラボ.jpを選んだ理由】

■ 発注までの対応が早かった

■ CADデータの作成もしてもらえた

【導入後の成果・効果】

■ 仕上がりも予想以上で満足

PDF資料や公式サイトでは他の事例も多数紹介しております。

下記のリンクからご覧ください。

https://cfrp-japan.com/case/

また、加工品質や強度を知りたい方向けに

無料カーボンサンプルパーツをプレゼントしています。

カーボン板、丸パイプを用意しております。

下記リンクよりお申し込みください。

https://cfrp-japan.com/contact/present202105/

事例の全文については、

下記のリンクからご覧ください。

【製作事例】自動車用メーターパネルにカーボンを導入

旭化成株式会社では、爆薬が爆発する際の瞬間的な高エネルギーを利用し、

異種金属を冷間で冶金的に接合させる爆発圧着技術を有しております。

本製品では、難燃性マグネシウムという比強度・比剛性の高い軽量合金と

アルミニウムやステンレス鋼などを強固に接合することで耐久性を確保しつつ、

車両や船舶、金型などの軽量化に大きく貢献。

接合サンプルをお手元で確認することもできます。

【難燃性マグネシウムクラッドの特長】

■脆い合金層を生成しやすく異種金属との接合が困難とされている難燃性

マグネシウムとアルミニウム、ステンレスとの接合を実現(特許第6733049号)

■実用金属の中で軽量な難燃性マグネシウムとの複合材により軽量化を実現

■比強度は、チタン、アルミニウムより優れている

■マグネシウムとアルミニウム・ステンレス鋼などを接合する構造異材継手材として

※詳しくは関連リンクをご覧いただくか、お気軽にお問い合わせ下さい。

〈車両などの軽量化に貢献します〉異種金属を接合して複合化!

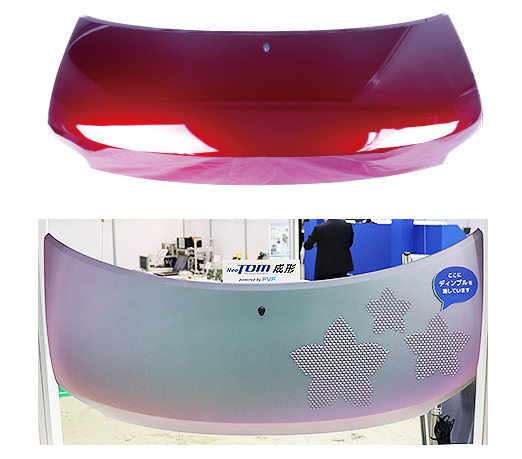

『Neo-TOM成形』は、超大型製品(自動車ボディ等)に加飾するために

TOM工法を進化させた工法です。

大きな特長は、従来の治具は固体であったが気体を利用することにより、

空洞を有するような複雑形状な構造の基材でも変形や破損することなく

表皮材を被覆可能。

TOM工法の特異性をを保ちながら、基材(製品)は超大型(重量大)で

あっても定位置に固定されており、表皮フィルム側が降下することにより

装置の軽減が得られています。

【特長】

■アルミ材、マグネシウム合金材、セラミック材等の基材にも加飾が可能

■他の工法では実現できない「テクスチャ」で本物の質感を表現

■機能付与する塗装代替工法として注目

■超大型商品(自動車ボディ等)に加飾できる

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

【気体治具を用いた新3次元表面加飾】Neo-TOM成形

『アルアーマ PT』は、自動車でも採用の多いA6056材を使用した

樹脂専用のアルミ製タッピンねじです。

高強度皮膜「アルアーマ」により、軟らかい樹脂から硬い樹脂まで

幅広く使用可能。

鉄製タッピンねじよりも樹脂と熱膨張差による軸力低下の影響を

軽減することができます。

【特長】

■軽量�かつ高強度

■安心・安全の素材と製造技術

■アルアーマ処理で均一な陽極酸化被膜を形成

■ゆるみにくい

■熱膨張差による軸力低下の影響を軽減できる

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせください。

樹脂専用アルミ製タッピンねじ『アルアーマ PT』

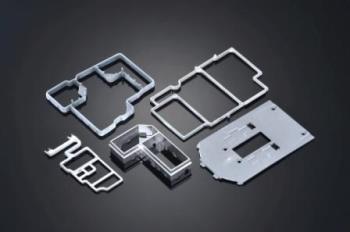

「冷間鍛造成形技術」は、高い寸法精度、深絞り成形、複合部品の一体化成形など、製品の高機能化、高付加価値化を可能とする技術です。

ニアネットシェイプの出来栄えで、切削レスや材料の削減を実現。

新しい工法へ挑戦した場合は、外観・寸法だけでなくファイバーフローによる診断を行い、適切に成形されているか確認を実施しています。

世界基準であるIATF16949の取得し、高い品質マネジメントの実践に務めています。

【実績】

■電磁クラッチ部品

■ステアリング部品

■ショックアブソーバー部品

■サスペンション部品

■ブレーキ部品

■シート部品

■機構部品

■スピーカー部品 など

【切削レス!】冷間鍛造成形 技術・事例紹介

当社では、妥協のないパーツの設計・加工・組立を行っております。

レーザー加工をはじめ、プレス加工、3DCAD設計、NC旋盤加工など、

高度な技術とバックアップ体制でオリジナルなカスタム製品を

ご提供します。ご要望の際は、お気軽にお問い合わせ下さい。

【主な加工技術】

■レーザー加工

■プレス加工

■3DCAD設計

■NC旋盤加工

■精密平面研削加工 など

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせ下さい。

自動車部品

『J-BRIGHT(Jブライト)』は、主にサイドモール/バンパーモールなどの

各種自動車用外装用モールに「金属光沢」の意匠性を付与する

フィルムとして開発されました。

「金属レス」による軽量化を実現。また押出成形や射出成形などの

成形工程において、モールに同時に装着し「メッキレス」など

作業工程の短縮によるコストダウンの課題をクリアするフィルムとして

20年以上に渡り、数多くのメーカー、車種に使われ続けています。

【特長】

■20年以上に亘り、国内、海外の自動車部品メーカーで多数の採用実績

■透明性に優れた表面層により輝度性が高く、金属光沢の意匠性に優れている

■金属レスによる軽量化が可能

■成形時にモールと共に貼り合わせる事により、めっきレスなど

作業工程の短縮化が可能 など

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

モール用一体成形フィルム『J-BRIGHT』

当社は、従来のFCD450はもちろん、FCD1200に至るまで幅広いグレードで

後工程まで一貫対応します。

また鋳造ノウハウを生かし、様々な分野のニーズに応えられるよう、

新技術H-FCDを開発。様々なメリットで貴社の悩みを解決します。

アズキャスト(鋳放し)FCD、熱処理、表面処理など気軽に

お問い合わせください。

【H-FCDのメリット】

■鋳放し状態でFCD800の強度を満足(コストメリット)

■複雑な形状を一発で成形(コストメリット)

■鍛造と比較して複雑な構造の成形が可能(高強度・軽量化)

■極小の穴あけ加工等が可能(優れた加工性)

■焼準処理により、更なる高強度化が可能(高強度)

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

鋳放し(アズキャスト) FCD 熱処理

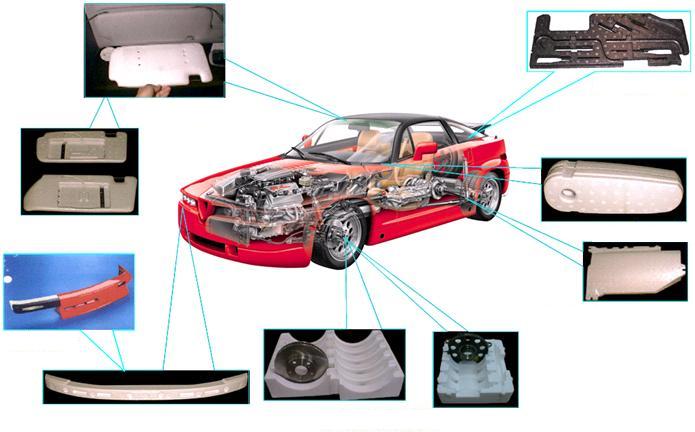

発泡成形品は、発泡樹脂の特性を生かした軽量衝撃吸収材など、多数の自動車部品に採用されています。射出成形品、ウレタンなどに比べ容易に軽量化が行え、発泡倍率、発泡材質の変更などにより、さまざまな機能性の向上が可能です。軽量化による燃費の向上、設計自由度、用途に合わせた硬度・強度・断熱性・緩衝性能などの効果があります。

詳しくはお問い合わせ、またはカタログをご覧ください。

発泡成形品による自動車部材 車の軽量化開発部品

当社は、従来のFCD450はもちろん、FCD1200に至るまで幅広いグレードで

後工程まで一貫対応します。

また鋳造ノウハウを生かし、様々な分野のニーズに応えられるよう、

新技術H-FCDを開発。様々なメリットで貴社の悩みを解決します。

鋳造品に限らず、加工や熱処理、表面処理など何でもお気軽に

お問い合わせください。

【H-FCDのメリット】

■鋳放し状態でFCD800の強度を満足(コストメリット)

■複雑な形状を一発で成形(コストメリット)

■鍛造と比較して複雑な構造の成形が可能(高強度・軽量化)

■極小の穴あけ加工等が可能(優れた加工性)

■焼準処理により、更なる高強度化が可能(高強度)

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

鋳造 試作 量産 加工 熱処理(焼準、焼入、焼鈍、ADI、窒化)

鋼管 Φ25.4×2tをバルジ成形とプレス加工と切削加工で製作した自転車ハンドル部品です。

【メリット】

○軽量・薄肉化

○部品点数の削減

※詳しくはお問い合わせ、またはカタログをダウンロードしてください。

ハウジング部品に最適!(鋼管 Φ25.4×2t)

ユーアイ精機株式会社は、自動車向プレス試作品製作をはじめ、様々な

事業を展開している会社です。

マシニングセンターやC型シングルプレスなど様々な設備を保有し、

試作・少量生産にも対応させていただきます。

プレス試作品・量産用金型のことなら、是非ユーアイ精機にお任せ下さい。

【主力事業】

■自動車向プレス試作品製作/小量品プレス量産製造

■自動車向順送プレス金型・単発金型設計製作

■金型部品製作

■次世代産業向け「製品軽量化への素材加工技術」研究開発

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

ユーアイ精機株式会社 事業紹介

アルミニウム合金ダイカストは、軽量で耐食性に優れ、経年寸法変化が

少ないことからダイカスト合金の中では多く用いられ、ダイカスト

合金全体の約96%を占めており、多くの産業分野で使用されています。

当社では、アルミダイカストの材料の内一般的なADC-12はもとより

特殊材の鋳造を得意分野としております。

溶解炉も使用材料に併せて交換出来る仕組みとなっており多彩な

ニーズにお応え出来る体制を取っております。

【特長】

■ADC-12はもとより特殊材の鋳造が得意分野

■溶解炉も使用材料に併せて交換出来る仕組み

■多彩なニーズにお応え出来る体制

■インサート鋳造も得意分野

■多品種少量のご注文にも対応可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

アルミダイカスト

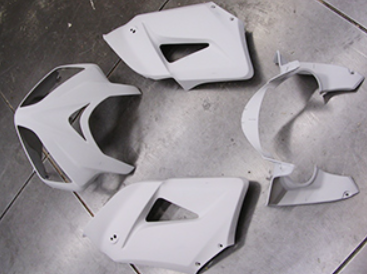

当社では、建設業、自動車、鉄道など様々な分野で使用される

繊維強化プラスチックと呼ばれる『FRP』を材料とした製品の製作を行っております。

当社の『FRP』は、変形の少なさが特長です。

正確な寸法で成形するのが難しい素材ですが、長い歴史の中で様々な

ノウハウを積み重ねた結果、「変形を見越した設計」を行うことで

図面と寸分違わぬ精度で成形を実現致します。

【主な用途】

■デザイン確認

■実走モデル用 など

※詳細はお問い合わせください。

FRP製品 製作サービス

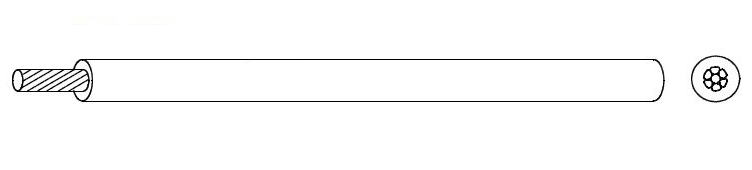

KHDが取り扱っている『自動車用薄肉低圧電線(CIVUS)』は、

自動車用の低圧回路配線に使用できる電線です。

圧縮導体により導体を細径化して絶縁体をより薄くし、軽量化・細径化を実現。

柔軟性があり作業性は良好です。

【特長】

■RoHS対応

■導体サイズ:0.13mm2~1.25mm2

■0.13mm2は錫合金線(SN-C)を使用

■使用温度範囲はISO 6722のClass B(-40℃~100℃)に対応

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

『自動車用薄肉低圧電線(CIVUS)』

当社では、上下に配置されたロール駒(型)のスキマに素板を通し、目的とする

断面形状に高い精度で加工するロールフォーミング加工を行っております。

その加工法を用いて、自動車の重要保安部品から内外装材、電車・バスなどの

車両部材、住宅用の各種建材までロールフォーミングの特長と強みを活かした

様々な製品を生み出しています�。

【主要製品】

■F.R.バンパービーム

■ウィンドウシールドモール

■ルーフトリム(ガーニッシュ)

■ドリップモール

■ロッカーモール など

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせください。

自動車用部品 ロールフォーミング加工サービス

当社のアルミ鋳造部品の切削加工をご紹介いたします。

油圧ポンプカバーやCVTポンプハウジング、CVT��ハウジングプレートなどの

自動車用パワーステアリングの試作部品の切削加工に対応。

ご用命の際は、当社へお気軽にお問い合わせください。

【概要】

■油圧ポンプカバー

■CVTポンプハウジング

■CVTハウジングプレート

■電動部品アルミハウジング

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

アルミ鋳造部品の切削加工

自動車関連部品(等速ジョイント、ステアリング、エアバッグ)、水回り等に採用されいるホースバンドです。

軽量で緩みにくく外部に突起がなく小スペースでワンタッチで取り付けることができます。

常に一定の径で締付けることができ、品質のバラつきがない。

専用工具を使用することにより、連続作業、生産向上を図れる。

※詳しくはお問い合わせ、またはカタログをダウンロードしてください。

ワンピース構造により軽量化!「ケンロックバンド」

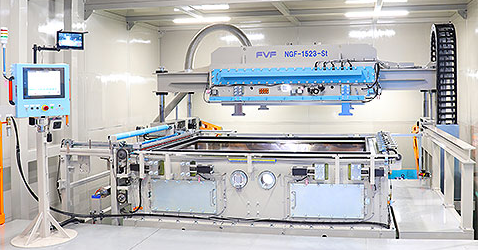

当社が取り扱う、ウルトラワイドTOMマシン『NGF-1523-St』をご紹介します。

車体ルーフ・ボンネット・ドアパネルなどの大型部品へもTOM成形が可能。

Neo-TOM機構を持っているので、車体の剛性を上げるためのリブ(空洞部分)

も潰れず成形することができます。

また当製品は、当社に設置された設備ですので、開発・試作・量産

(受託加工)も可能です。ご用命の際はお気軽にお問い合わせください。

【特長】

■Neo-TOM機構

■圧空機構

■フィルム自動供給機構

■フィルムアジャスト機構

■基材持ち上げイジェクト機能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

ウルトラワイドTOMマシン『NGF-1523-St』

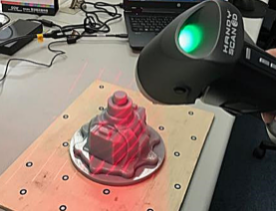

株式会社LP-RESEARCHで取り扱う「LPVR-CAD」をご紹介します。

遅延の無いディスプレイや、マルチエンジンに対応可能な

「マルチプレイヤーVRゲームにおけるLPVR-CADの活用」や

「自動車設計デザインにおけるLPVR-CADの活用」等を掲載。

この他に、「LPVR-CADシステムの技術概要」もご紹介しております。

詳細は関連カタログをご覧ください。

【掲載内容(抜粋)】

■マルチプレイヤーVRゲームにおけるLPVR-CADの活用

■自動車設計デザインにおけるLPVR-CADの活用

■建築及びインテリアデザインにおけるLPVR-CADの活用

■倉庫内作業トレーニングのための複合現実型訓練システム

■LPVR-CAD活用例

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

LPVR-CAD カタログ

興津螺旋の『競技用チタン合金ボルト』は、レーシングカーや競技用自転車

などの軽量化に貢献する、超軽量のチタンボルトです。

高強度のβチタン合金を採用したことにより、高い締結剛性を可能にし、

LH-SSリセスは六角ボルト以上の高いトルク伝達性と軽量化を実現しました。

「レースマシン用チタン合金ボルト」、「チタン合金ステアリングボルト」、

「スポーツサイクル用チタン合金ボルト」から用途に合わせたシリーズを

選ぶことができます。

【特長】

■高いトルク伝達性と軽量化を実現

■確かな締結を支えるナット&ワッシャー

■オーダーメイド対応可

■レスポンスの違いで体感できる3シリーズ

■多彩なカラーバリエーション

※詳しくはカタログをご覧いただくか、お気軽にお問い合わせ下さい。

超軽量チタンボルト『競技用チタン合金ボルト』

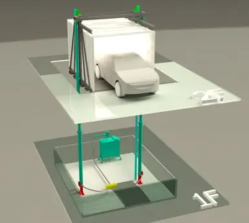

昌和輸送機では『自動車用エレベーター』を取り扱っております。

低層階向けで、昇降頂部に機器が無く省スペースな「油圧式」をはじめ、

機械室が無い為、省スペースな「ロープ式」を各種ご用意。

自動車の種類に合わせた、安全性、能率性、機能性の高い製品を

設計、施工します。詳細は、お問い合わせください。

【ラインアップ】

<ロープ式自動車用>

■マシンルームレス

■機械室あり

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせください。

自動車用エレベーター

当社では、ハイブリッド車から電気自動車に至る、すべてのレベルの

電動化車両で利用することができる『PENTATONICバッテリーシステム』を

取り扱っております。

重くて曲げにくいスチールおよびアルミ製のバッテリーハウジングとは

異なり、PENTATONICはカスタマイズ可能で軽量な製品を、熱可塑性複合材料

または複合材料メタルハイブリッドのいずれかでご提供いたします。

ご要望の際はお気軽にお問い合わせください。

【利点】

■重量低減

■ワンショットプロセス

■フルシステムサプライヤー

■持続可能性

■安全性

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

PENTATONIC バッテリーハウジング

当社で取り扱うキャンピングカー『レガード』について、ご紹介いたします。

リアオーバーハングを長くするため、前軸に荷重を分散させてホイールベースを

205mm延長し、後荷重になることを極力防ぎ理想に近い重量配分を実現。

後軸の後200mmに重心を置く給水タンクの水は、排水タンク移動しても重心移動は

前方向に80mmで、後軸の軸重変化を最小限におさえ、変わることのない走行安全性を

可能にしました。

【特長】

■オーナーの搭載品で、さらに低重心の低床設計

■使用の変化に過重移動の影響が少ないバランス設計

■乾燥架装重量1000kg以下

■軽量化による風対策

※詳しくは関連リンクをご覧いただくか、お気軽にお問い合わせください。

キャンピングカー『レガード』

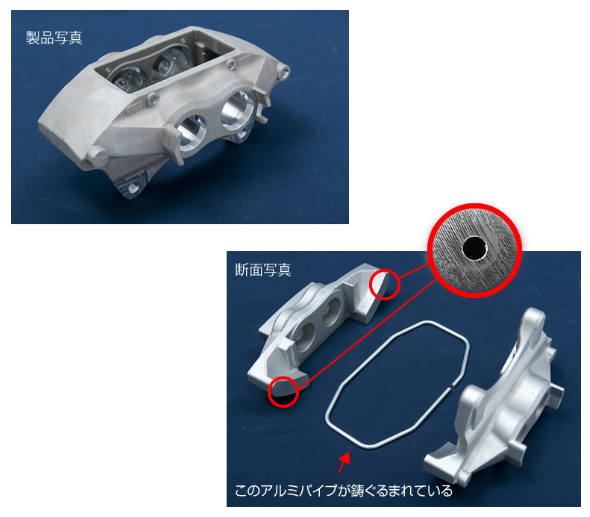

サトキンは砂型鋳造で、アルミパイプを鋳物の中に入れて溶着する、

鋳ぐるみ技術を独自に開発しました。

一番のポイントは、製品の中にアルミパイプが鋳包まれていることです。

砂型にセットされた同素材、同融点のアルミパイプにアルミ溶湯を流し込み、

アルミパイプを溶かさずに密着(融着)させています。

また、砂型鋳造で純銅パイプを鋳物の中に入れて密着(融着)する、

鋳包み技術も独自に開発。純銅パイプに置き換わことにより、熱伝導率を

大幅に向上させることが可能になりました。

【アルミパイプ鋳包み工法の特長】

■製品の中にアルミパイプが鋳包まれている

■低コスト且つ高性能、及びリサイクル性にも優れた油圧制御部品の製造が可能

■加工レス・軽量・高剛性・高リサイクル性の鋳造品製造が可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

鋳包み工法(パイプ鋳包み)

当社では、性能にクリティカルに効く部位を特定し、その部位を集中的に対策し

最後に構造全体を再調整することで、無駄のない構造をつくり込む

新しい設計手法『性能を最大化する最適化活用設計』を提供しております。

効率よく性能目標を達成し、得られた余剰リソースで性能を最大化することを

コンセプ��トとしたCAEソリューションです。

【特長】

■最適化を活用し性能にクリティカルに効く部位の特定と集中的な対策を

行った後に製品全体での調整を行うことで効率的な設計と性能最大化を実現

■最短ルートでの要求性能達成と余力による更なる性能向上への取り組みができる

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

CAEソリューション『性能を最大化する最適化活用設計』

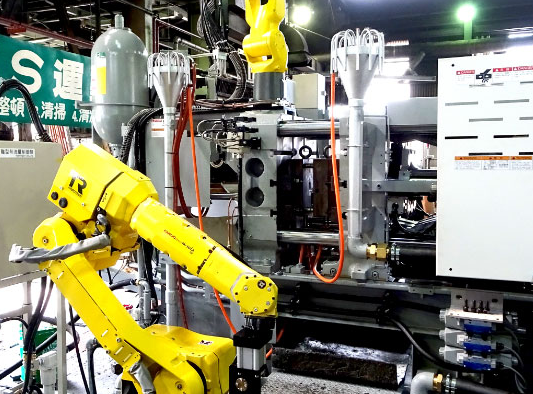

自動車のボディ材や硬度を要求される物に使用されている炭素繊維は、

一般的には焼付けを行わない炭素繊維にエポキシ樹脂をコーティングして

熱を加え、樹脂の交換を促進させる工法を使用しております。

当社では、焼付け加工機による工程の数十倍以上速い高速焼付け加工技術を

開発、自動ロボット化による量産体制の構築により問題点の解決が可能に

なると考えております。

また、炭素繊維の溶接接合が当社にて開発致しました特殊溶接接合治具により

可能となり、炭素繊維の広範囲での活用が期待されます。

【特長】

■従来以上の強度を保持し、1/10以上(自社比較)の軽量化が可能

■腐食は一切ない

■吹付けの溶解もなく安全性の高い使用環境となる

■総作業工程短縮及び大幅なコスト削減

(色の指定、塗装設備の縮小・簡素化、塗装工程・加工時間の短縮、

塗装済み部品・製品保管管理の簡素化)

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

炭素繊維の新焼付加工技術及び溶接接合技術

興津螺旋の『チタン合金ステアリングボルト』は、レーシングカーの

ハンドルの取り付けなどに使用できる、超軽量チタンボルトです。

高い締結剛性により、ステアリングレスポンスが向上。

タイヤのグリップ感がよくわかり、ハンドルのフィーリングが向上するため

危険回避にも有効です。

チタン独特の美しい発色と多彩なカラーバリエーションで、所有感を

高めます。

【特長】

■軽量化、ドレスアップに効果的

■適切なステアリング操作を促す

■ヘクサロビュラ穴は美しく、高い締結性能を実現

■多彩なカラーバリエーション

※詳しくはカタログをご覧いただくか、お気軽にお問い合わせ下さい。

超軽量チタンボルト『チタン合金ステアリングボルト』

まだまだプラスチックは未知数の可能性を秘めており、みのる化成でも

日々の技術研究を行っています。

特にお客様からご要望の多いのが「軽量化」。ただ軽くなるだけではなく、

軽くしつつも強度を保つ、もしくはさらに強い製品へと発展させるという

内容は少なくありません。

そこで行っているのがプラスチックを泡で膨らませて成形する「発泡成形」や、

見た目にはわからないように中空部に補強リブを加える「隠しリブ」。

内包された泡や内部のリブによって剛性を高めることで、

軽くても強い製品を実現しています。

【関連実績製品(一部)】

■グローブリッド

■コンソールリッド

■フロントバンパーガード

■バンパーレインフォースメント(リア)

■バンパーレインフォースメント(フロント) など

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

【技術紹介】軽くても強いプラスチック加工サービス

「ZA系 新マグネシウム合金圧延材」は、マグネシウム合金の弱点を克服した製品です。

優れた室温成形性とアルミ並みの熱伝導率、制振合金並みの内部損失を兼備した新合金です。

【特長】

■良成形性:室温でアルミ合金と同等のエリクセン値 8.6mm。

� 150℃でアルミ合金並みの成形性。

■高放熱性:アルミ合金に迫る熱伝導率131W/mK。

■高制振性:汎用マグネシウム合金を凌ぐ高制振性。

ZA系新合金圧延材は、軽量化と熱対策が必須となる輸送機器(電動車、自動運転車、空飛ぶ車など)やモバイルIT機器への使用に好適な材料として、高い可能性を秘めた新材料です。

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

【軽くて強い】軽量化を実現する ZA系 新マグネシウム合金圧延材

当社では、中空技術により50%軽量化した『EV用モーターシャフト』を

取り扱っております。

シャフトの中空部は、高い鋳型精度と精密に組み合わせた中子により、

断面の内径部と外径部の肉厚偏差を最小限にすることが可能で、

高回転時の振動や性能低下を抑制します。

【特長】

■軽量

■高回転時の振動を抑制

■性能低下を抑える

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

EV用モーターシャフト

『ZE290/260/250シリーズ』は、安定度と強度の両面から眼を光らせる、

作業監視装置を搭載した小型トラック架装用クレーンです。

“エコ・ウインチ”を新開発することで実現した、画期的な燃費削減システム

「Wエコ」も搭載しております。

外からは見えない個所の品質も、先端技術を駆使して徹底追求しています。

【特長】

■燃費削減システム「Wエコ」を搭載

■エンジン回転数を約25%低減

■一枚板構造ブーム

■すっきりトップヘッド

■70kg級高張力鋼板採用

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

小型トラック架装用クレーン『ZE290/260/250シリーズ』

本製品は、当社が独自開発した簡易結合技術を用いることで、溶接等を使用せず簡単に標準部品を連結してさまざまな形状のフレームを組み立てることができ、車体の設計や組立に掛かる費用と時間を削減することができます。

3つのメリットにより、初期コスト・ランニングコストを低減可能

■簡単設計

・標準部品を組み合わせるだけ

・直ぐにイメージを具現化

■初期投資不要

・設備/金型費の削減

・組立治具費の削減

■ワンタッチ結合

・位置合わせ固定も 90°回すだけ

・溶接レスで作業環境にやさしい

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

次世代小型モビリティ向け汎用フレーム【M-BASE】

鋼帯からローラー芯軸までの一貫生産が強みです。電縫鋼管・引抜鋼管・ローラー芯軸のことならおまかせください。

製造分野では、自動車(四輪・二輪)、OA・印刷機、建機・産機・その他への導入実績があります。

事例

自動車 安全・快適な四輪・二輪の走行に貢献しております。

◆スパークプラグチューブ ◆カムシャフト

◆ニードルベアリング ◆エンジンマウント

◆ゲージパイプ ◆サスペクションプッシュ

OAローラー芯軸

◆ヒートローラー ◆定着ローラー ◆加圧ローラー

※詳しくはカタログをダウンロード頂くかお気軽にお問い合わせください。

総合カタログ 自動車・OA機器・建機・産機向け鋼管

メッキ鋼管 Φ60.5×1.6t及びΦ97.4×1.6tをバルジ成形でネジ部を成形したハウジングです。鋳物からパイプ製に変わった製品です。

【メリット】

○軽量・薄肉化

○素材・製法の転換

○コストダウンの実現

※詳しくはお問い合わせ、またはカタログをダウンロードしてください。

プレスでは困難な形状

当社では、FRP&メタルのカスタムパーツやオリジナル製品を企画・制作・

販売するブランドの『ドリブン』を展開しています。

得意分野のRV系パーツを中心に開発を進めており、今後も独創・斬新を

テーマにオリジナル製品の展開を実施。

その他、RV・旧車・キャンピングカー・移動販売車・企画・制作・

販売を手がける「RVインパクト」を展開しております。

【製品紹介(一部)】

■Dプロイトレーラー - DEPLOY TRAILER –

■ベビバン・BABY VAN DA17エブリィ用フェイスキット

■DLIVEN RACK・ドリブンラック

■DプロイBOX専用ジャッキ DEPLOY BOX JACK

■ベビトラ・K-150 コンプリートカー

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

カスタムパーツブランド『ドリブン』

リカベントトライクにカーボンを導入した事例です。

アルミでは小さく複雑な形状のパーツは作れませんが、カーボンなら実現できます。

【導入前の課題】

■ アルミ材だと後処理を含めコストがかかる

■ 他素材だと形状的に作れない制限がある

■ 加工依頼のための三角法での図面が大変

■ 重量が重くなり機動性が低くなる

【カーボンラボ.jpを選んだ理由】

■ 見積もり対応も早くスタッフが丁寧

■ 価格面にも納得できた

【導入後の成果・効果】

■ アルミ材と比べると加工コストダウンできた

■ 三角法的な正式図面が必要ないので楽

■ 車両の重量もアルミに比べて半分近くなった

資料や公式サイトでは他の事例も多数紹介。

https://cfrp-japan.com/case/

また、加工品質や強度を知りたい方向けに

無料カーボンサンプルパーツをプレゼントしています。

https://cfrp-japan.com/contact/present202105/

事例の全文については、

下記のリンクからご覧ください。

【製作事例】リカベントトライクにカーボンを導入

株式会社袴田精機で取り扱う『部品素材アルミ化』の提案事例を

ご紹介いたします。

「部品の軽量化」は特に自動車や輸送機器業界で

非常にニーズの高い課題です。

当社ではアルミ素材を使い特殊な表面処理を施すことで軽量化を実現。

量産と品質を維持しながら、お客様への提案をしています。

【事例概要】

■課題

・部品の軽量化

■結果

・アルミ化することで、部品の軽量化が可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

【課題解決事例】部品素材アルミ化の提案

お探しの製品は見つかりませんでした。

1 / 1

走行性における剛性向上と軽量化の両立

走行性における剛性向上と軽量化の両立とは?

自動車の走行性能において、車体の剛性を高めることは、操縦安定性や乗り心地の向上に不可欠です。一方で、燃費向上やCO2排出量削減の観点から、車体の軽量化も強く求められています。この二つは相反する要求であり、両立させることは自動車技術における重要な課題です。

課題

構造強度と重量のトレードオフ

剛性を高めるためには一般的に部材を厚くしたり、補強を加えたりする必要があり、それが重量増加に直結します。軽量化を優先すると剛性が低下し、走行性能に悪影響が出ます。

材料選択の制約

高強度な材料は高価であったり、加工が難しかったりするため、コストや生産性の面で制約が生じます。軽量な素材でも十分な剛性を確保するには高度な設計技術が必要です。

設計・解析の複雑化

剛性と軽量化の両立には、複雑な構造解析やシミュレーションが不可欠です。多角的な視点からの設計最適化が求められ、開発期間やコストが増大する可能性があります。

異種材料接合の難しさ

異なる特性を持つ材料(例:高張力鋼板とアルミニウム合金)を組み合わせることで軽量化と高剛性を実現しようとすると、接合技術や耐久性の課題が生じます。

対策

先進材料の活用

高張力鋼板、アルミニウム合金、炭素繊維強化プラスチック(CFRP)などの軽量かつ高強度な先進材料を適切に使い分けることで、剛性を維持しながら大幅な軽量化を図ります。

構造最適化設計

有限要素法(FEM)などの解析技術を駆使し、応力集中箇所を特定し、不要な部分の肉を削ぎ落とすなど、構造を最適化することで、最小限の材料で最大の剛性を実現します。

接合技術の高度化

レーザー溶接、摩擦攪拌接合(FSW)、接着剤など、異種材料間でも強固かつ軽量に接合できる先進的な接合技術を開発・適用します。

一体成形技術の導入

プレス成形や鋳造、鍛造などの技術を高度化し、部品点数を削減する一体成形や、複雑な形状を精密に作り出すことで、接合部の削減と構造の一体化による剛性向上と軽量化を両立させます。

対策に役立つ製品例

高強度軽量鋼板

従来の鋼板よりも強度が高く、薄くても必要な剛性を確保できるため、車体構造の軽量化に貢献します。

構造解析ソフトウェア

車体の応力分布や変形を詳細にシミュレーションし、最適な構造設計を導き出すことで、剛性と軽量化の両立を支援します。

異種材料用接着剤

異なる素材同士を強固に接合し、軽量化と同時に車体全体の剛性向上に寄与します。

複合材料成形システム

炭素繊維などの複合材料を効率的かつ高精度に成形し、軽量で高剛性な車体部品の製造を可能にします。