プリント基板・開発に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

ドリルデータの最適化とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

プリント配線板 |

基板設計・実装受託 |

配線板用材料 |

穴開けにおけるドリルデータの最適化とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

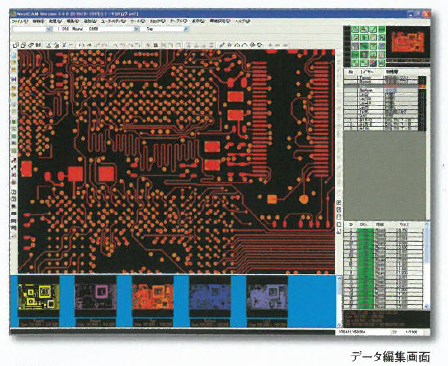

PCB統合CAMシステム「PC-AutoCAM」は、プリント基板製造に必要な機能が全て揃ったオールインワンのCAMシステムです。

各種CAD/CAMシステムとの受け渡しに使用されている様々なデータの

入出力が可能な「ガーバーデータ編集」や、DFMデータ解析、メタルマスクデータ編集など、さまざまな機能を装備。

当システムは、高精度、高品質、大容量データ処理などのニーズに応え、

設計から製造までのリードタイムを飛躍的に短縮し生産性を向上します。

【機能】

■ガーバーデータ編集

各種CAD/CAMシステムとの受け渡しに使用されている

様々なデータの入出力が可能

■面付配置

製造ワークサイズに対し単面データを好適面付けし、

必要なアクセサリーの配置を容易に行える

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

PCB統合CAMシステム『PC-AutoCAM』

お探しの製品は見つかりませんでした。

1 / 1

穴開けにおけるドリルデータの最適化

穴開けにおけるドリルデータの最適化とは?

プリント基板製造における穴開け工程は、製品の品質と生産効率に直結する重要なプロセスです。ドリルデータの最適化とは、基板設計データに基づき、穴開け順序、ドリル径の選択、加工パスなどを効率的に生成・管理することで、加工時間の短縮、工具摩耗の低減、不良率の削減を目指す取り組みです。

課題

加工時間の増大

非効率な穴開け順序や無駄な移動により、全体の加工時間が長くなり、生産性が低下する。

工具寿命の短縮

不適切なドリル径の選択や過剰な負荷により、ドリル工具の摩耗が早まり、交換頻度が増加する。

不良発生リスクの増加

データエラーや加工条件の不整合により、穴位置ずれ、バリ、欠けなどの不良が発生しやすくなる。

データ管理の煩雑化

多数の設計データや加工条件の管理が複雑化し、ヒューマンエラーや手戻りの原因となる。

対策

自動経路生成

AIやアルゴリズムを活用し、穴開け順序や加工パスを自動で最適化し、最短経路を生成する。

ドリル径・工具管理

穴のサイズや材質に応じて最適なドリル径と工具を選定し、工具寿命を考慮した加工条件を設定する。

シミュレーションと検証

加工前にドリルデータのシミュレーションを行い、潜在的な問題を事前に発見・修正する。

統合データ管理システム

設計から加工までの一連のデータを一元管理し、トレーサビリティを確保するとともに、データ連携をスムーズにする。

対策に役立つ製品例

CAD/CAM統合ソフトウェア

設計データを取り込み、穴開け経路の自動生成や加工条件の設定を統合的に行うことで、データ作成プロセスを効率化する。

加工シミュレーションツール

ドリル加工時の挙動や工具への負荷を事前に予測し、最適な加工条件や経路の検討を支援する。

自動ドリルデータ生成システム

設計データから、穴開け順序、ドリル径、加工パスなどを自動で最適化し、NCデータを出力する。

生産管理・実行システム

製造実行システムと連携し、ドリルデータの進捗管理、工具管理、実績収集などを統合的に行う。