プリント基板・開発に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

熱サイクルによるクラック抑制とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

プリント配線板 |

基板設計・実装受託 |

配線板用材料 |

機械的性能における熱サイクルによるクラック抑制とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

当製品は、ポリイミドフィルムを基材とした耐熱性・耐寒性・耐薬品性に

優れる粘着テープです。

さらに、粘着剤にはシリコーン系を使用しており、再剥離性に優れています。

各種トランスの層間絶縁及び導体絶縁用をはじめ、モーターコイル、

ソレノイドコイル等の結束固定及び保護用などにご使用いただけます。

【特長】

■UL温度定格200℃、UL510FR

■耐熱性・耐寒性・耐薬品性に優れる

■再剥離性に優れる

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

ポリイミドフィルム粘着テープ No.1030

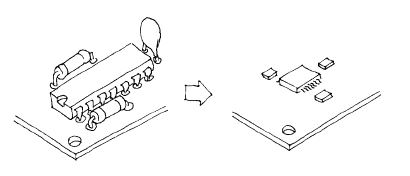

当社の『基板の更新・リニューアルの受託サービス』についてご紹介です。

「リード部品が入手しにくくなってきた」など、様々な理由で以前に設計

した基板の製造継続が難しくなってきているケースがあります。

単に、リード部品を面実装部品に置き換えるだけでなく、入手困難になった

ICや機能モジュールを別の回路で置き換えるようなこともできます。

【特長】

■リード部品を面実装部品に置き換える

■入手困難になったICや機能モジュールを別の回路で置き換える

■CPUの置き換えにあたって、プログラムの移植をお手伝いすることもできる

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

基板の更新・リニューアルの受託サービス

『ACE BOARD(R)』は、高耐熱繊維で構成された

高機能耐熱クッション材です。

スマートフォン向けなどのプリント基板の生産や、その他様々な高温プレス用途に幅広くご使用いただいております。

【特長】

■温度域や必要なクッション性に合わせた豊富な品揃え

■クッション性の維持:ロングライフ、廃棄物の削減

■ノンガス:有害ガスの発生がない

※詳しくはPDFをダウンロードして頂くか、お問い合わせください。

プリント基板製造用クッション材『ACE BOARD(R)』

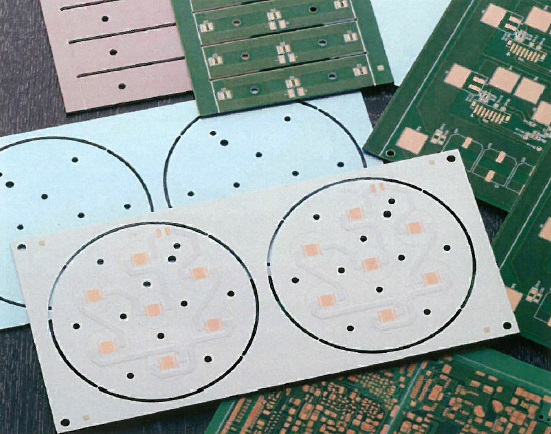

アルミ基板は、一般的に使用されている基板材料FR-4やCEM-3とは比較にならない程の放熱性・耐熱性に優れており、最近ではハイパワーLEDが搭載される基板が非常に多くなっております。

富士プリント工業では、アルミをベースにした材料に絶縁層と銅箔を積層してパターン形成をした片面基板と、アルミをコアとして絶縁層と銅箔を積層してスルホールを作り、パターン形成をした両面基板の作成が可能です。

【特徴】

○優れた放熱性

○優れた熱伝導性

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

プリント基板 「アルミ基板」

当社では、スマートフォン・タブレット・PC関連周辺機器のアクセサリー類や

トレーニング関連用品等を主に展開するOEM事業を行っております。

また、PB商品の開発も行っており、企画・デザイン、開発、

製造からアフターサービスまで対応をいたします。

※スマートフォン、タブレットの本体の取扱はございません。

アクセサリーのみの取扱です。

【取扱製品】

■スマートフォン・タブレット・PC関連周辺機器のアクセサリー類

■トレーニング関連用品 など

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

OEM・PB製品開発サービス

【30μm薄膜】【低VOC※1】【粗面接着】【基材レス】【アクリル系粘着剤】の特徴を持つ高耐熱両面テープを上市いたしました。特に継続的に高熱がかかる場所に好適です。

サンプルは弊社担当営業が用途確認した後、ご提供させていただきます。

※1VOC:揮発性有機化合物 Volatile Organic Compounds

【サンプル提供中】高耐熱両面テープ5505HR・5503HT

『ACE BOARD Cシリーズ』は、プレス温度200℃で使用可能な

プリント基板製造用クッション材です。

クッション性と熱伝導性を兼ねそろえる性質で、繰り返し使用可能。

好適なクッション材を選定可能です。

ご用命の際は、当社へお気軽にご相談ください。

【特長】

■クッション性と熱伝導性を兼ねそろえる性質

■プレス温度200℃で使用可能

■繰り返し使用可能

■吸着による自動搬送に対応

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

プリント基板製造用クッション材『ACE BOARD Cシリーズ』

お探しの製品は見つかりませんでした。

1 / 1

機械的性能における熱サイクルによるクラック抑制

機械的性能における熱サイクルによるクラック抑制とは?

プリント基板(PCB)は、電子機器の心臓部として、温度変化に晒される過酷な環境下で使用されることがあります。熱サイクルとは、温度が繰り返し上昇・下降する現象を指し、この繰り返しにより基板材料や実装部品に応力が蓄積し、微細なクラック(亀裂)が発生するリスクが高まります。このクラックは、電気的接続不良や機能低下、さらには機器の故障に繋がるため、その発生を抑制し、製品の信頼性を確保することが極めて重要です。本テーマでは、この熱サイクルによるクラック発生のメカニズムを理解し、その抑制策について解説します。

課題

材料間の熱膨張率不一致

基板材料、実装部品、はんだなどの熱膨張率が異なると、温度変化時に各材料が伸縮する度合いに差が生じ、界面に応力が集中しクラックが発生しやすくなります。

微細化・高密度化に伴う応力集中

電子機器の小型化・高性能化に伴い、基板上の配線や部品が微細化・高密度化しています。これにより、限られた空間に応力が集中しやすくなり、熱サイクルによるクラックのリスクが増大します。

実装プロセスの影響

はんだ付けなどの実装プロセスにおける温度管理の不備や、急激な温度変化は、基板や部品に初期的なダメージを与え、熱サイクルによるクラック発生の起点となることがあります。

設計上の考慮不足

基板レイアウトや部品配置において、熱応力を考慮した設計が行われていない場合、特定の箇所に応力が集中し、熱サイクルによるクラックが発生しやすくなります。

対策

材料選定と最適化

熱膨張率の近い材料の組み合わせを選択したり、熱応力を緩和する特性を持つ材料を導入したりすることで、材料間の応力集中を低減します。

構造設計の改良

応力緩和構造の導入、部品配置の最適化、基板厚の調整など、熱応力が集中しにくい構造設計を採用します。

実装プロセスの厳格な管理

リフロープロファイルの最適化、急激な温度変化の回避、適切なフラックスの使用など、実装プロセス全体で品質管理を徹底します。

シミュレーションによる事前評価

熱応力解析シミュレーションを活用し、設計段階で潜在的なクラック発生リスクを予測・評価し、設計修正に役立てます。

対策に役立つ製品例

低熱膨張率基板材料

熱サイクルによる材料間の伸縮差を小さくし、応力集中を抑制することでクラック発生リスクを低減します。

高信頼性実装用ペースト

優れた機械的強度と柔軟性を持ち、熱サイクルによる応力を吸収・緩和することで、実装部のクラックを抑制します。

応力緩和用封止材

部品や基板表面を覆うことで、外部からの応力や熱応力を分散・吸収し、クラックの発生を防ぎます。

熱応力解析ソフトウェア

設計段階で熱サイクルによる応力分布を可視化・定量化し、問題箇所を特定して設計改善を支援します。