プリント基板・開発に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

印刷不良の原因解析とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

プリント配線板 |

基板設計・実装受託 |

配線板用材料 |

シルク印刷における印刷不良の原因解析とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

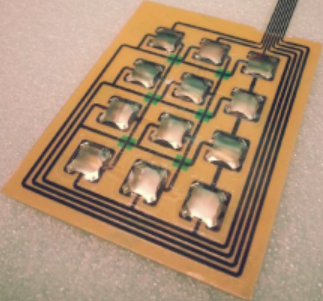

『標準メンブレンスイッチ』<型式:DT-12>は、

イニシャル費不要で、様々な機器のスイッチに組み込みができる製品です。

5台からの小ロットでのご注文が可能。試作品や、計測機器・医療機器・

産業機械などのコスト削減にご活用いただけます。

メタルドーム付きで、即納対応可能(要在庫確認)となっております。

ご用命の際は、当社までお気軽にお問い合わせ下さい。

【特長】

■イニシャル費不要

■テール端子ピッチ:1.0mm

■メタルドーム付き

■即納対応可能(要在庫確認)

■インクジェット・シルク印刷での表面シートのカスタムも可能(別途御見積)

※詳しくは、お気軽にお問い合わせ下さい。

標準メンブレンスイッチ【イニシャル費不要・5台~注文可能】

UV Curing Resist S-110Nは、メンブレンスイッチなどの回路印刷に

適応するために開発された1液型スクリーン印刷インキです。

また、メンブレンキーボードなどのフレシキブルスィッチ基板用の絶縁層

としても、ご使用になれる紫外線硬化型レジストです。

【特長】

■高い絶縁性能と耐湿性能を有した被膜を形成し、表面平滑性に優れ

安定した印刷膜厚を容易に得ることが可能

■スクリーン印刷用インキとして高解像・柔軟性・耐摩耗性を有し、

多層構成に使用されるジャンバー部のアンダーコート層および表層の

オーバーコートとして優れた絶縁特性を示します

■特筆される性能として基材をウレタン樹脂で構成し、優れた柔軟性と

電気絶縁性能および耐湿環境下での耐マィグレーション性能に優れている

■材料素材・製品に対しては、十分な品質管理のもとに製造しているため、

供給の安定、製品性能のバラツキが減少

★透明タイプを開発しました。従来の性能を維持し、透明性を向上させております

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

1液型スクリーン印刷インキ『S-110N』

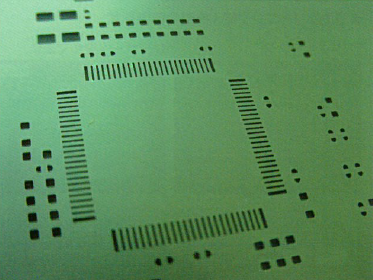

当製品は、より高精度な印刷が可能になった、プリント基板の印刷工程に

優れた効果を発揮するERメタルマスクです。

金属面に特殊樹脂を生成(P面及び開口断面)することにより、高品質の

半田ペースト印刷を実現します。また、半田ペーストの優れた抜け性を発揮。

PWBとの密着性が増し、にじみ防止にも効果が大きいです。

【特長】

■マスク開口断面への樹脂生成

■ハーフエッチングマスク対応

※詳しくは、�関連リンクからお気軽にお問い合わせ下さい。

ER METAL MASK

お探しの製品は見つかりませんでした。

1 / 1

シルク印刷における印刷不良の原因解析

シルク印刷における印刷不良の原因解析とは?

プリント基板製造におけるシルク印刷は、部品記号や極性表示などの重要な情報を基板上に正確に印字する工程です。このシルク印刷に発生する不良は、製品の品質低下や組み立て工程でのミスに直結するため、その原因を特定し、対策を講じることが極めて重要です。本説明では、シルク印刷の印刷不良が発生する主な原因と、それらを解決するための具体的なアプローチについて解説します。

課題

印字のかすれ・にじみ

シルクインクが基板表面に均一に乗らず、文字や記号がぼやけたり、本来の形を失ったりする現象。部品の識別が困難になる。

インクの剥がれ・密着不良

印刷されたインクが基板表面にしっかりと定着せず、容易に剥がれてしまう状態。耐久性の低下や外観不良を引き起こす。

異物混入・汚れ

印刷エリア内に、ホコリ、繊維、その他の異物が混入し、印刷欠けや汚れとして現れる。外観品質を著しく損なう。

位置ずれ・重なり不良

設計データ上の位置からずれて印刷されたり、複数の印刷層が意図せず重なったりする現象。デザインの整合性を失わせる。

対策

インク粘度・硬化条件の最適化

インクの粘度を適切に調整し、基板材質や印刷方法に合わせた硬化条件(温度、時間、UV照射強度など)を設定することで、印字のかすれや剥がれを防止する。

基板表面処理の徹底

印刷前の基板表面を清浄に保ち、必要に応じて表面処理(例:プラズマ処理、化学処理)を施すことで、インクの密着性を向上させる。

クリーン環境の維持と管理

印刷エリアを清浄に保ち、定期的な清掃やフィルター交換を行う。作業者の服装管理や静電気対策も徹底し、異物混入を防ぐ。

印刷装置の精度向上と校正

高精度な印刷装置を導入し、定期的なキャリブレーション(校正)を実施する。自動検査システムを導入し、位置ずれや重なり不良を早期に検出する。

対策に役立つ製品例

高機能シルクインク

基板材質や要求される耐久性に合わせて開発されたインクは、優れた密着性と鮮明な印字を実現し、かすれや剥がれといった不良を低減する。

自動インク粘度調整装置

常に一定の粘度を保つようにインクを自動調整する装置は、印刷品質の安定化に貢献し、印字のかすれやにじみを抑制する。

クリーンルーム用空気清浄システム

高性能フィルターを備えた空気清浄システムは、印刷エリアの浮遊粒子を効果的に除去し、異物混入による印刷不良を大幅に削減する。

高解像度印刷装置

微細なパターンや文字も正確に印刷できる高解像度印刷装置は、位置ずれや重なり不良を防ぎ、デザイン通りの仕上がりを実現する。