プリント基板・開発に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

複雑な形状の高精度加工とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

プリント配線板 |

基板設計・実装受託 |

配線板用材料 |

ルーター加工における複雑な形状の高精度加工とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

■フィルム材の外形加工効率化・省人化でお悩みの方へ

■ヤマハのトリムパンチャーはプリント基板業界やフィルム材業界に長年愛されています。

■FPCコネクタ部のトリミングやタッチパネルの外形加工、銘板の抜き加工など、多彩な製品加工に対応したフィルム素材向け異型穴パンチング装置です。画像アライメントによる高精度(±20um) のパンチ加工が特徴で、金型での抜き加工や刃型でのハーフカットも可能です。

■高速モデルのT501を標準機としてワーク供給排出自動モデルやRoll to Roll対応モデル、大判シート対応モデル、高推力モデルなどラインナップが豊富です。

■サンプルテストやオンラインデモも可能ですので、外形加工・カッティング・トリミングの自動化でお悩みの方は一度お問合せください。

自動トリム機 トリムパンチャー Tシリーズ

株式会社佐原工業所は、1956年創業以来

ワイヤーハーネスの加工を数多く手掛けてきました。

その業界は多岐にわたり、ゲーム機器用のワイヤーハーネスから

航空機・鉄道車両用のワイヤーハーネスなど、

産業機械以外にも多くの実績を積み重ねています。

コネクターメーカーとも豊富な取引があり、

各種アプリケーターを取扱っているのでお客様の

ご要望に合わせてワイヤーハーネスを加工することが可能です。

大阪主要部よりすぐの大阪市旭区に事務所・工場を構えていますので、

立地メリットを生かし、自社生産による試作品や小ロット・短納期への柔軟な対応が強みです。

また大量生産には自社生産により低コストでお届けすることも可能です。

柔軟な対応ができる製作所として

お客様のモノづくりにご協力できるように尽力致します。

さらに、国際規格であるISO9001(品質管理)、ISO14001(環境管理)を取得しており、

製品製造には徹底した品質管理を行うほか、トレーサビリティにも力を入れ、

品質の高いサービスのご提供を目指しています。

詳しくはお問合せ、またはカタログをダウンロード下さい。

株式会社佐原工業所 事業紹介

主に、広告用として使用されるLEDモジュールは少量で足りるが、設計、

PCB製造や、メタルマスクなどは、色んな工程と費用がかかります。

それを改善するため開発された『マルチPCB』はLEDモジュールを即製造し、

使用することのできる画期的な製品です。

思う模様、思うサイズ、思う色、思う明るさ、思う数量を短時間で

加工できます。

【特長】

■即加工可能

■ハサミでも加工できる

■思う模様、思うサイズ、思う色、思う明るさ、思う数量を短時間で

加工できる

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

LED基盤『マルチ PCB』

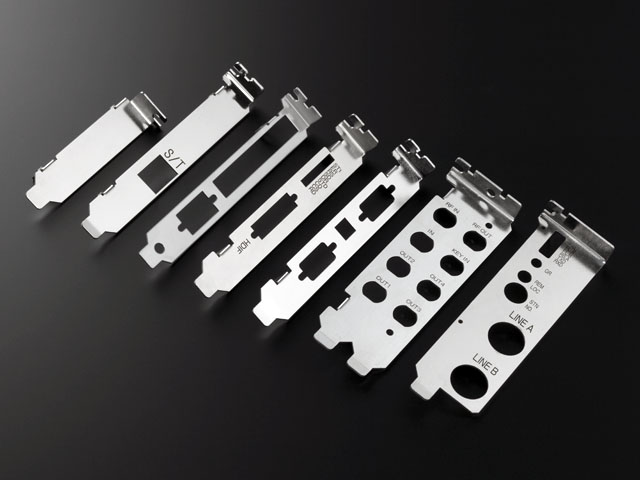

標準外形・異型を問わずカスタムブラケットを設計から製作まで、1枚より対応。

基板設計にあわせた穴加工だけでなく、シルクスクリーン印刷や文字彫刻・レーザー印字も対応します。

20年以上にわたって量産案件だけでなく研究・開発用の少量・多品種のニーズにも対応してきたユーバーのブラケットは多くのみなさまからご支持を得ています。

レーザー加工により金型に関係なく様々な穴加工が可能。

しかも単に作るだけでなく、規格を熟知した設計スタッフによる設計も可能です。

【特長】

■カスタム対応可能

■シルクスクリーン印刷や文字彫刻・レーザー印字にも対応

■規格を熟知した設計スタッフによる設計も可能

※詳しくはカタログをダウンロードして頂くか、お気軽にご連絡ください。

ブラケット

お探しの製品は見つかりませんでした。

1 / 1

ルーター加工における複雑な形状の高精度加工

ルーター加工における複雑な形状の高精度加工とは?

プリント基板開発において、ルーター加工は配線パターンを形成したり、不要な銅箔を除去したりする際に不可欠な技術です。特に、近年の電子機器の小型化・高密度化に伴い、微細で複雑な形状の加工精度が求められています。この高精度加工は、基板の性能や信頼性を左右する重要な要素となります。

課題

微細形状の再現性低下

微細な回路パターンや複雑な輪郭をルーターで加工する際、工具の摩耗や振動により形状が崩れ、設計通りの精度が出にくくなることがあります。

加工時間の長期化とコスト増

複雑な形状を高精度に加工しようとすると、多段階の加工や低速での慎重な作業が必要となり、加工時間が長引き、結果としてコストが増加します。

材料へのダメージリスク

高精度な加工を追求するあまり、基板材料に過度な負荷がかかり、剥離や割れなどのダメージが発生するリスクが高まります。

設計自由度の制約

既存のルーター加工技術の限界から、設計者は実現可能な形状に制約を受け、本来意図した回路設計や機能を実現できない場合があります。

対策

先進的な工具管理システム

工具の摩耗状態をリアルタイムで監視し、最適なタイミングで交換・調整を行うことで、常に最適な切削状態を維持し、加工精度を向上させます。

最適化された加工パス生成

CAD/CAMソフトウェアを活用し、加工経路を最適化することで、無駄な動きを削減し、加工時間を短縮しながら高精度な仕上がりを実現します。

高精度加工用治具の導入

基板を正確に固定し、加工中のズレや振動を最小限に抑えるための専用治具を使用することで、微細形状でも安定した高精度加工を可能にします。

シミュレーション技術の活用

加工前にコンピュータ上でシミュレーションを行い、潜在的な問題を事前に特定・回避することで、試作回数を減らし、効率的な高精度加工を実現します。

対策に役立つ製品例

高精度ルーター加工サービス

最新の加工機と熟練の技術者による、微細かつ複雑な形状のプリント基板加工に特化したサービスです。設計データを忠実に再現する高い精度を提供します。

先進CAD/CAMソフトウェア

複雑な形状の加工パスを効率的かつ高精度に生成する機能を備えたソフトウェアです。加工シミュレーション機能により、リスクを低減します。

高精度加工用カッター

微細な加工でも切れ味が持続し、材料へのダメージを最小限に抑える特殊コーティングや形状を持つカッターです。安定した加工品質を実現します。

自動工具交換システム

加工中に工具を自動で交換し、常に最適な工具で加工を行うことで、加工精度を一定に保ち、生産効率も向上させるシステムです。