プリント基板・開発に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

放熱効率の向上とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

プリント配線板 |

基板設計・実装受託 |

配線板用材料 |

環境性能における放熱効率の向上とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

エボニックは、スペシャルティケミカルの企業の一社として、5G材料の

開発を加速する充実したソリューションを提供します。

基板のCTE調整をしやすくする「IDISIL」をはじめ、基板の熱抵抗を向上させる

「COMPIMIDE」など、熱抵抗に効能のある素材を多数ラインアップ。

ご用命の際はお気軽にお問い合わせください。

【特長】

<COMPIMIDE ビスマレイミド>

■処理が容易(様々な手法)

■高温でも機械的性質を維持

■高い耐溶剤性

■高温・多湿下での優れた性能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

熱抵抗に効能のある素材を提供

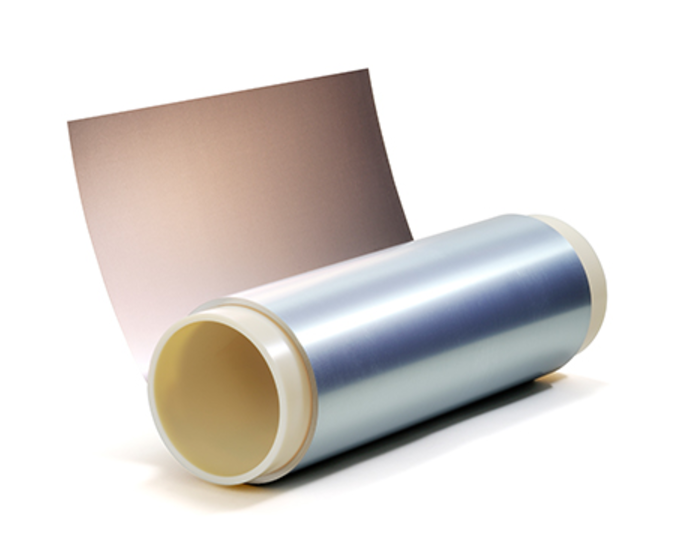

宇部エクシモの『ユピセルH』はポリイミドをベースにした放熱基板材料です。ポリイミドの高絶縁耐圧特性を利用し、絶縁層の厚みを薄くすることで

高い放熱が得られます。立体加工できることを特徴としており、LEDやパワーモジュールに好適な材料です。

【特長】

■極薄で超軽量の放熱基板材料です。

■立体加工が可能なため、様々な形状の基板が作製できます。

■独自連続製法によるロール加工が可能です。

■ハロゲンを使用していません。

■セラミックフィラーを一切含まず、機械加工性が良好です。

■ベアチップ実装用COBに適しています。

※詳細は資料請求して頂くかダウンロードからPDFデータをご覧下さい

放熱基板材料『ユピセルH』【極薄で超軽量の放熱基板材料!】

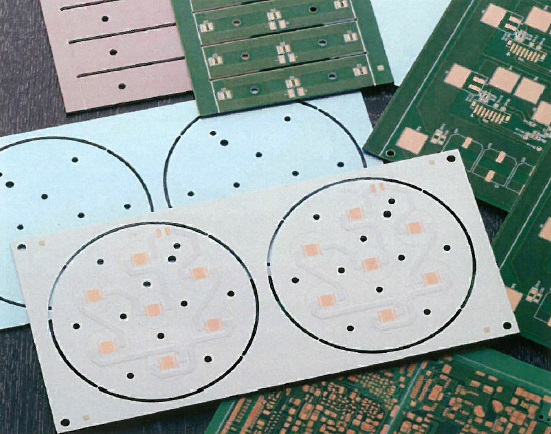

アルミ基板は、一般的に使用されている基板材料FR-4やCEM-3とは比較にならない程の放熱性・耐熱性に優れており、最近ではハイパワーLEDが搭載される基板が非常に多くなっております。

富士プリント工業では、アルミをベースにした材料に絶縁層と銅箔を積層してパターン形成をした片面基板と、アルミをコアとして絶縁層と銅箔を積層してスルホールを作り、パターン形成をした両面基板の作成が可能です。

【特徴】

○優れた放熱性

○優れた熱伝導性

詳しくはお問い合��わせ、またはカタログをダウンロードしてください。

プリント基板 「アルミ基板」

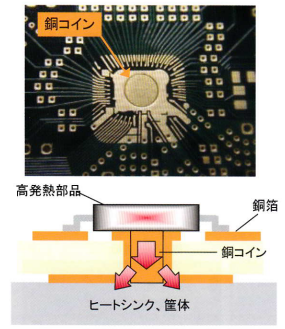

多様化する電子部品の中には、動作時の発熱量が非常に大きいものがあります。

この様な電子部品の熱を効率よく放熱する為、三和電子サーキットでは銅コインを埋め込んだ基板をご提供いたします。

電源基板、高周波基板などの用途に最適です。

【特徴】

○放熱対策へのソリューション(更なる放熱効果・設計自由度向上)

○高放熱素子の放熱対策

→2層から高多層基板までの様々な銅インレイ基板をご採用可能

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

高放熱基板『銅インレイ基板』

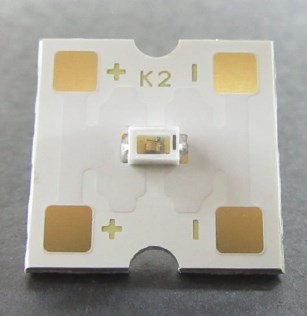

『DEEP UV-LED PWB』は、

深紫外線に対して高い反射率と耐光性を有する、金属プリント配線板です。

UV-C(深紫外��線領域 250nm)に対し、70%以上の反射率を実現。

UV-A、UV-Bに対しても、80%以上の反射率を有しています。

「365nmの環境下で2000時間照射後でも変色なし、反射率低下なし」の試験実績あり。深紫外線LEDなどの組込み用途にも適しています。

【特長】

■ UV-C 深紫外領域 : 反射率70% 以上

■ UV-A UV-B : 反射率80% 以上

■ 絶縁層熱伝導率 : 5W以上 対応可

■ 放熱材は アルミ or 銅 2種類

深紫外線対応プリント配線板『DEEP UV-LED PWB』

お探しの製品は見つかりませんでした。

1 / 1

環境性能における放熱効率の向上

環境性能における放熱効率の向上とは?

プリント基板や電子機器の開発において、発生する熱を効率的に外部へ逃がすことで、機器の性能維持、長寿命化、そして省エネルギー化を実現することを目指します。これは、環境負荷の低減に直結する重要な取り組みです。

課題

高密度実装による熱集中

部品点数が増え、基板上の実装密度が高まることで、特定の箇所に熱が集中しやすくなり、放熱が困難になる。

素材の熱伝導率の限界

従来の基板材料や放熱部材の熱伝導率には限界があり、効率的な熱拡散が難しい場合がある。

冷却機構の消費電力

ファンなどの能動的な冷却機構は、追加の消費電力が発生し、環境性能の観点から課題となる。

熱による信頼性低下

過剰な熱は部品の劣化を早め、機器の故障リスクを高め、製品寿命を縮める原因となる。

対策

高熱伝導性材料の採用

基板材料や放熱部材に、熱伝導率の高い特殊な素材を導入し、熱を素早く拡散させる。

構造設計による熱経路最適化

基板レイアウトや筐体設計において、熱源から放熱部への効率的な熱経路を設計する。

熱放射効率の高い表面処理

基板表面や放熱部品に、熱放射率を高める特殊なコーティングや加工を施す。

自然対流・伝導の活用

ファンレス設計を基本とし、自然な空気の流れや部材間の熱伝導を最大限に活用する設計を行う。

対策に役立つ製品例

高熱伝導性基板

セラミックや特殊樹脂をベースとした基板材料で、従来のFR-4基板よりも格段に高い熱伝導率を持ち、基板自体が効率的に熱を拡散する。

熱拡散シート

柔軟性のあるシート状の部材で、熱源と放熱部材の間に挟むことで、熱を広範囲に均一に拡散させ、局所的な温度上昇を抑制する。

放熱塗料

基板や筐体表面に塗布することで、表面積あたりの熱放射率を高め、効率的な放熱を促進する特殊な塗料。

熱伝導性接着剤

熱源となる部品と放熱部材を接合する際に使用し、高い熱伝導性によって部品から放熱部材への熱伝達を効率化する。