プリント基板・開発に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

不良の原因解析と改善とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

プリント配線板 |

基板設計・実装受託 |

配線板用材料 |

検査における不良の原因解析と改善とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

『PartsPick』は、回路設計途中や完成後に部品表をアップロードするだけで

自動計算ができる部品調達クラウドサービスです。

検索結果画面で品番からWEBへの再検索まで全て対応可能。

出荷予定日や在庫数、荷姿情報、購入必要数などを一覧表示

することができます。

ミスのない業務効率向上と、経費削減を実現いたします。

【特長】

■部品価格、在庫の確認を4時間→たった5分で完了

■出荷予定日や在庫数、荷姿情報、購入必要数など一覧表示

■検索結果画面で品番からWEBへの再検索まで全て対応可能

■再検索も簡単

■ミスのない業務効率向上と、経費削減を実現

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせください。

部品調達クラウドサービス『PartsPick』

本資料では、ワイヤーハーネスの端子・コネクタ・電線・検査手法について

種類や用途、特長などの基礎知識を分かりやすく簡潔にまとめています。

また、当社が手掛けるワイヤーハーネスの加工についても紹介。

作業の様子や製品の写真も掲載しています。

【掲載内容】

■端子・コネクタについて

建機用ハーネス:中継コネクタ、コンタクト、ファストン端子、分岐接続子

配電盤:D-sub、角型コネクタ、電線対基板コネクタ、ピン端子、丸端子

■電線について(単線、より線、多芯線)

■UL線について(用途、特長、主要メーカー)

■検査について(外観検査、耐圧導通検査、引張検査)

※詳しくは「PDFダウンロード」より資料をご覧ください。

ワイヤーハーネス、ケーブルの加工に関するお問い合わせもお気軽にどうぞ。

『ワイヤーハーネスの基礎知識集』<資料進呈>

谷電機工業が取り扱う『プリント基板の組立・加工受託サービス』を

ご紹介します。

クラス100,000のクリーン環境完備、多品種・大量・短納期・丹精の4T指向。

24時間体制で、お客様のニーズに合わせた生産体制を構築いたします。

また、自社開発のはんだ印刷機を全ラインに投入し、鉛フリー対応など

RoHS指令に準拠した現場管理を行っております。

【特長】

■自動外観検査装置を全ラインに3台投入

■15ラインのSMTラインによる多彩な生産体制

■24時間体制え多品種少量から短期大量生産まで対応

■お客様のニーズに合わせた生産体制を構築

■鉛フリー対応などRoHS指令に準拠した現場管理

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

プリント基板の組立・加工受託サービス

当量産部門は、プリント基板製作のプロフェッショナルとして、基板設計

のみならず、部品実装まで対応しております。

自社開発品の試作からリピート生産、お客様設計のものづくりサポートや、

量産製品の海外生産(提携会社ベトナム工場での生産)はもちろん、プリント

基板実装として、表面実装やDIP実装も行っています。

【DIP実装 特長】

■1枚の小ロットから量産ロットまで対応可能な生産体制

■初回生産時に温度条件(プロファイル)出しを行い品質を安定させている

■アキシャル、ラジアル機の対応も可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

基板設計のみならず、部品実装まで(メタルマスク無しで対応可)

当社は、プリント基板製品、スピーカー製品の他、エレクトロニクスに

関する様々なソリューションを展開しております。

豊富な経験と知識でお客様をバックアップしてまいりますので、

ご要望の際はお気軽に、お問い合わせください。

【取扱製品】

■プリント基板各種

■マイクロスピーカー・レシーバー

■その他エレクトロニクス関連部品、材料

※詳しくはPDFをダウンロードして頂くか、お問い合わせください。

プライム・テクノロジー株式会社 事業紹介

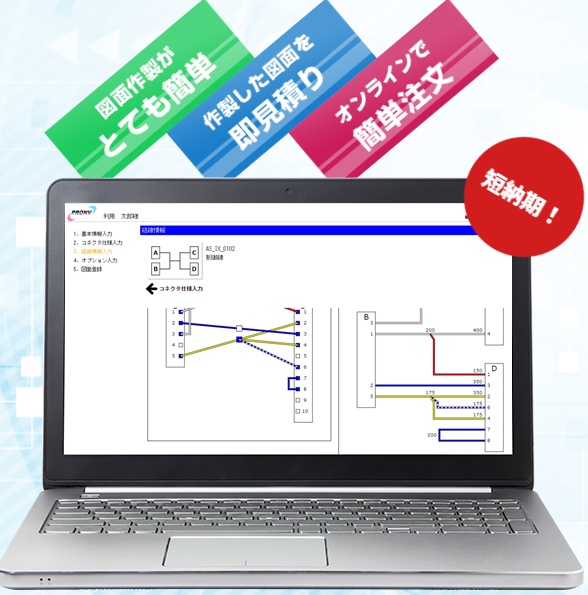

『プロナブ』は、ワイヤーハーネスの設計から図面作製、見積り、

発注までの流れをノンストップで実現するサービスです。

独自開発の図面作製ソフトは設計者様の負担を軽減する工夫を施しており、

簡単・確実に製図いただけるようになっております。

図面の作製からお見積りまで無料でご利用いただけますので、

ご用命の際はお気軽にお問い合わせください。

【特長】

■図面作製がとても簡単

■お客様が作製した図面を即見積り

■簡単注文

■リビジョン管理もお任せ

■完全オリジナルのオーダーシステム

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

ワイヤーハーネスの簡単サンプル作製システム『プロナブ』

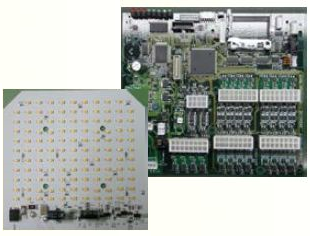

ヨーホー電子では、プリント基板実装の受託製作をワンストップで請けたまわっております。

LED製品・調光回路など何でもご相談下さい。生産性を考慮した製品設計をいたします。

また、豊富な部材ネットワークで、基板調達・板金加工・電子部品調達に対応。

基板実装は、試作・小ロット・量産ロット、どんなロットにも対応可能です。

すべて自社実装なので、短納期にも対応いたします。

【特長】

■ワンストップで提供

■自社実装

■短納期対応

■柔軟な出荷検査体制

詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

『プリント基板実装の受託製作サービス』

『ELEFAB(TM)』は、電子回路基板の発注を簡単便利にすべく、基板の

設計・製造・実装の価格をワンクリックで取得し、短納期・低価格で

製品が手元に届く「ものづくりのワンストップサービス」です。

基板の設計・製造・実装の全工程を一括してお任せいただけるため、

決済を1本化することができます。

またクラウド電子CAD「Quadcept」の回路図エディタ(Cirecuit Designer)

からもプリント基板CAD/3Dソフト(PCB Designer)からも、

Elefab(TM)とデータ連携することができます。

【特長】

■回路・基板設計のどちらからも見積可能

■複数のElefab(TM)パートナー企業様の中から最安値を自動算出

■1クリックで見積・注文を複製

■決済1本化

※詳しくはPDFをダウンロードして頂くか、お問い合わせください。

クラウドサービス『ELEFAB(TM)』

当社では、電気回路設計・製作を承っております。

ユニバーサル基板での設計製作(1枚からOK)のほか、

試作基板、量産基板の設計製作が可能。

電気回路設計製作で難しいとされる光計測や医療機器も実績があり、

実機検証では、性能機能確認以外にもEMC、電気安全性試験などもできます。

ご要望の際はお気軽にお問い合わせください。

【特長】

■基板1枚から試作

■内容

・光学回路、アナログ回路、デジタル回路、FW組込み

・実機検証

・電気回路設計製作で難しいとされる光計測や医療機器も実績あり

・量産対応も可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

電気回路設計・製作

株式会社北日本電子では、開発設��計から部品調達、実装、完成品まで

一貫して生産しております。

お客様のニーズに応え、先端技術に挑戦を続け、満足してもらう事が

私達の基本姿勢です。

ご用命の際は当社までお問い合わせください。

【一貫生産システム】

■開発

■部品調達

■基板実装

■組立

■検査

■製品出荷

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

【開発設計から部品調達、完成品まで一貫生産】プリント基板組立検査

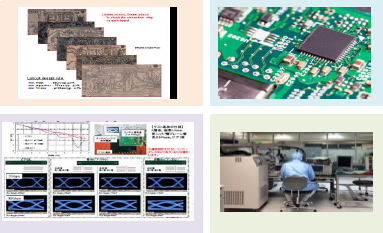

当社は、長年の半導体設計、テスト、ハードウエア&ソフトウエア設計、

そしてグループとしてのデバイス販売、AIプラットフォーム、

IoTプラットフォームを組合せた総合設計開発サービスをご提供致します。

【こんなお悩みありませんか?】

・現物はあるけど図面もデータもない、どうやって作り直せばいいんだろう

・機能、コスト、ライフ、どんな部品を選定すればいいんだろう

私たちは技術を通じてお客様により良い価値を提供します。

【解析~検証まで一気通貫ソリューション】

■現物ボードを解析して設計データの不足をリカバリ

■Gr連携活用で、好適なデバイス選定と提案

■ソフト/ハード含めた載せ替え作業の代行・支援

■リプレースしたボード/デバイスの動作検証

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

【EOL対応】部品提案から基板リメイクまでワンストップで対応!

お探しの製品は見つかりませんでした。

1 / 1

検査における不良の原因解析と改善

検査における不良の原因解析と改善とは?

プリント基板・開発業界における検査の不良の原因解析と改善は、製品の品質向上、歩留まり改善、コスト削減に不可欠なプロセスです。製造工程で発生した不良の原因を特定し、再発防止策を講じることで、信頼性の高い製品供給を目指します。

課題

原因特定に時間とコストがかかる

複雑な製造プロセスや多様な不良モードにより、根本原因の特定に多くの時間と人的リソースを要し、迅速な対応が困難になる。

属人的なノウハウへの依存

経験豊富な担当者の勘や経験に頼る部分が大きく、組織全体での知見共有や標準化が進まず、不良解析の質にばらつきが生じる。

データ活用の不足

検査データや製造履歴データが十分に収集・分析されておらず、客観的な根拠に基づいた原因究明や改善策の立案が難しい。

改善策の効果測定の難しさ

実施した改善策が実際に不良削減に繋がっているかの効果測定が曖昧で、継続的な改善活動の推進が阻害される。

対策

データ駆動型の解析手法導入

検査データ、製造パラメータ、材料情報などを統合的に分析し、統計的手法や機械学習を用いて客観的に不良原因を特定する。

標準化された解析プロセスの構築

不良解析の手順、チェックリスト、報告フォーマットなどを標準化し、誰でも一定レベルの解析ができる体制を構築する。

製造プロセスとの連携強化

検査部門と製造部門が密に連携し、不良発生時の情報共有を迅速化するとともに、製造工程の改善に検査結果をフィードバックする。

継続的な改善サイクルの確立

PDCAサイクルを回し、不良解析から改善策の実施、効果測定、さらなる改善へと繋げる継続的な品質改善活動を推進する。

対策に役立つ製品例

統合データ分析システム

様々なソースからのデータを集約・可視化し、統計解析や機械学習による異常検知・原因特定を支援する。

検査自動化・データ収集システム

自動検査装置からのデータをリアルタイムで収集・記録し、解析に必要な基礎データを整備する。

品質管理・プロセス管理ツール

不良情報の記録、解析プロセスの管理、改善活動の進捗管理などを一元化し、標準化された運用を支援する。

シミュレーション・モデリングソフトウェア

製造プロセスや材料特性をシミュレーションし、不良発生メカニズムの理解や改善策の効果予測に活用する。