成形・プレス・板金に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

多段曲げプロセスの簡略化とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

フォーミングマシン |

プレス機械 |

周辺機器・装置 |

板金機械 |

曲げ・成形における多段曲げプロセスの簡略化とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

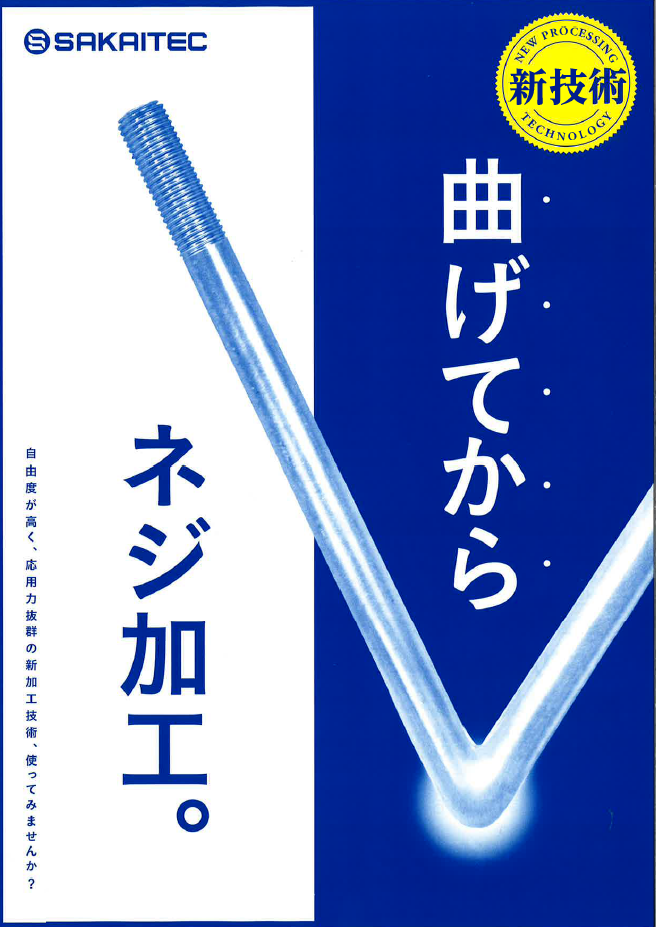

新たなネジ加工機の力で、曲げ加工や溶接加工等との連携の可能性が広がりました。ネジ加工に絡む前後工程を含めて、自由な発想を持ってご相談下さい。

加工素材例

■鉄

■ステンレス

■アルミ

■メッキ付線 etc

※詳しくはカタログをダウンロード下さい。

【新技術】曲げてからの、ネジ加工

「コストを下げようとすると、大量購入しないといけない。在庫が増えてしまう。」といった問題に直面したことありませんか?タ

ナックでは、お客様に満足して頂く為に、少量多品種生産に取り組んでおり、必要な時に、必要な物を、必要なだけお届けさ

せて頂いております。又コストは他社に比べ20%削減可能・品質も万全です。量産も対応可能。一度相談して見て下さい。

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

コストダウン20%の実績あり!長尺曲げ加工を一貫対応!

お探しの製品は見つかりませんでした。

1 / 1

曲げ・成形における多段曲げプロセスの簡略化

曲げ・成形における多段曲げプロセスの簡略化とは?

複雑な形状や複数の曲げ角度を持つ部品を、一度の工程で効率的に製造するためのプロセス最適化手法。生産性の向上、コスト削減、品質安定化を目指す。

課題

複雑な工程設計による時間ロス

多段曲げでは、各工程での金型選択、位置決め、曲げ角度設定が複雑化し、段取り替えや調整に多くの時間を要する。

熟練工依存による技術格差

経験や勘に頼る部分が多く、新人オペレーターの習熟に時間がかかり、生産ライン全体の安定稼働が難しい。

金型管理の煩雑化とコスト増

多種多様な曲げに対応するため、多数の金型が必要となり、保管スペースの確保や管理コストが増大する。

試作・調整による無駄の発生

最適な曲げ条件を見つけるために、何度も試作と調整を繰り返す必要があり、材料ロスや時間的コストが発生する。

対策

自動化・省力化設備の導入

ロボットアームや自動金型交換システムなどを活用し、人の手による作業を減らし、工程間の連携をスムーズにする。

デジタルツイン・シミュレーション活用

製造前に仮想空間で曲げ工程をシミュレーションし、最適な条件や金型レイアウトを事前に検証することで、試作回数を削減する。

ユニバーサル金型・モジュール化

多様な曲げに対応できる汎用性の高い金型や、組み合わせで様々な形状を作れるモジュール式金型を導入し、金型管理を簡素化する。

標準化された作業手順の確立

各工程の作業手順やパラメータを標準化し、マニュアル化することで、誰でも一定の品質で作業できるようにする。

対策に役立つ製品例

多機能プレス機

複数の曲げ工程を一台でこなせる機能や、自動金型交換機能を備え、段取り替え時間を大幅に短縮できる。

プレス工程シミュレーションソフトウェア

仮想環境で曲げ加工の挙動を予測し、最適な金型設計や加工条件を事前に検討できるため、試作回数とそれに伴うコストを削減する。

モジュール式金型システム

基本となる金型ユニットを組み合わせることで、様々な曲げ形状に対応でき、金型の種類を減らし管理を容易にする。

生産管理・工程自動化システム

各工程の進捗管理、金型交換指示、加工条件の自動設定などを一元管理し、オペレーターの負担を軽減し、生産効率を最大化する。