成形・プレス・板金に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

段取り時間短縮とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

フォーミングマシン |

プレス機械 |

周辺機器・装置 |

板金機械 |

曲げ・成形における段取り時間短縮とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

『TSUBASA 300 RS-SK』は、テーブル簡易固定式モールドの採用により

簡単に金型をチェンジできるパイプバーリングマシンです。

定尺6Mまでの長尺パイプや、350Aまでの大口径ワーク、同径加工も容易に

行うことが可能。

また、荒木技研オリジナル下穴形状により、確実に精度よくバーリング加工が

行えます。

【特長】

■抜群の寸法精度

■確実な安全性

■快適な操作性

■テーブル簡易固定式モールドを採用で簡単に金型をチェンジできる

■オリジナル下穴形状により、確実に精度よくバーリング加工が行える

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせください。

パイプバーリングマシン『TSUBASA 300 RS-SK』

大和鋼材株式会社では、ただ鋼板を売るだけではなく、お客様のご指定通り

に二次加工、三次加工を施し短納期で製造、販売を行っています。

当資料では、薄・中・厚鋼板、縞鋼板の加工および販売に関するよくある

ご質問をQ&A形式でご紹介。

「板厚何mmまで曲がりますか?」をはじめ、「納期はどれくらいかかりますか?」

や「材料支給で、加工可能でしょうか?」等、様々なご質問にお答えしています。

【掲載質問例(抜粋)】

■板厚何mmまで曲がりますか?

■長さ何mmまで曲がりますか?

■納期はどれくらいかかりますか?

■材料支給で、加工可能でしょうか?

■配送は可能でしょうか?

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

<鋼材加工に関するよくある質問集>様々なお悩みを解決いたします。

特 徴

●短時間に曲げ加工が可能

ユニークな設計によりスキージング及びサイジングを同時に行うことにより加工時間を大幅短縮します。

●熟練工を必要としない独自のスキージング機構

KKK独自に開発したイコライズ機構により確実に、容易にスキージング加工が可能となりました。

●選べる予熱方式

チューブの予熱については、高周波電源による加熱方式にもガスによる加熱方式にも対応出来ます。

●簡単操作

アクチュエータの操作は、押し釦操作、データの入力は、タッチパネルを使用していますので、誰でも簡単に操作が可能

小R曲げ「SQUEEZING MACHINE」

当社は、特に長物、大物の製造加工を得意としております。

短��尺物はもちろんのこと、6,500mmの長尺物まで加工ができる

ブレーキプレスを保有しており、関西有数の充実した設備群で

お客様の多彩なご要望にお応えしています。

また、卓越した加工技術と溶接技術で、一つのモノを最終工程まで当社で

完結できる技術と、長年にわたるお取引から生まれたお客様からの厚い信頼。

それらの強靭なバックボーンが当社の何よりの強みです。

【当社の特長】

■鋼材の販売から二次、三次加工までの短納期対応が可能

■短尺物から6,500mmの長尺物まで、

切断→形状加工→曲げ加工→溶接加工が可能

※詳しくは、お気軽にお問い合わせください。

6,500mmの長尺物まで加工が可能!【長尺材料加工サービス】

当社では、ヘッダー、パーツフォーマー等を用いてφ3~30mm程度の

小さな金属圧造部品の製造を行っております。

各部門での時間毎の寸法管理と熟練工による高度な技術管理を基に、

顧客が求める品質以上の、付加価値の高い製品をご提供。

また、無駄の出ない成型方法と、無人での夜間稼働可能な設備を軸に

絶対的なコスト低減に努めています。

【各部門】

■ヘッダー部門

■二次加工部門

■洗浄部門

■検収部門

■品質管理部門

■営業部門

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

金属圧造部品

デジタルデータによる曲げの高精度、高速化を実現。

25t、80t、125t等のプレスブレーキにより3mまで柔軟に高精度の曲げを可能にしています。

デジタルペンディング(NC曲げ)の取り組み

・コンピュータ上でのペンディングシュミレーションによる曲げデータの外段取り作成が可能になりました。

・試し曲げ不要。1回で曲げが完了。

・デジタルデータによる曲げの高精度、高速化を実現しました。

鈴重 曲げ加工

『SRTシリーズ』は、高精度な「端曲げ」「真円度」を実現する

ロールベンダーです。

材料1回転で加工を完了するため、量産製品に好適。

小径の製品なら1日数千個レベルの能力を発揮します。

また当社では、ウレタン2本ロールでのタブーを逆利用し、3本ロールの

汎用性との融合で生まれた「SRN-55」もご用意しています。

【特長】

■高い生産性

■簡単操作

■高精度なロール加工

■熟練度・カンに頼ることなく、どなたでも同じ製品が仕上がる

■変形させることなく美しい仕上りを実現

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせください。

ロールベンダー『SRTシリーズ』

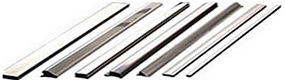

『サン・アングルヒーター』は、薄板専用の折り曲げ加熱用ヒーターです。

加熱部が細いため、薄板に鮮明な直線加熱ができます。

温度コントロールは、ダイヤルーつで自在に行え、加熱素材に適した

温度に設定できます。

【特長】

■薄板専用の折り曲げ加熱用

■加熱部が細いため、薄板に鮮明な直線加熱が可能

■複数本の組合せ加熱で、多角形や小さなピッチの加熱が行える

■温度コントロールはダイヤルーつで自在

■加熱素材に適した温度に設定できる

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

薄板専用L型ヒーター『サン・アングルヒーター』

『FM-30』は、面倒な加工金型の交換が不要な超小型アングル加工機です。

標準セットだけで、ステンレスアングル75mm×t6の加工が可能。

また、ダブルシリンダー方式の採用により、レバーの切り換えだけでVノッチ、

90°・45°コーナーカット、ベンディング加工の一連の作業がスムーズに

できます。

【特長】

■最大クラスの加工性能

■面倒な加工金型の交換が不要

■レバーの切り換えだけで、異なる作業へもスムーズに移行できる

■クランプベースにより、加工時の位置合わせもラクラク

■小型・軽量で、現場への持ち運びも可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

超小型アングル加工機『FM-30』

『鋼板成型用巻取り機』は、巻取り最高速度は36m/毎分で貼り付け機械と

連動、単独運転もできます。

巻取り最大100mで、30mm×3本も可能。

巻取りは自動で行いますが、2本以上の場合は緩衝材を挟む必要があります。

また、巻取り作業を当社貼付け機と連動し、1人での作業も可能です。

【特長】

■巻取り最高速度は36m/毎分で貼り付け機械と連動、単独運転もできる

■巻取り最大100m(4mmペフ貼り)

■30mm×3本も可能

��■巻取りは自動で行うが、2本以上の場合は緩衝材を挟む必要がある

■巻取り後の側面仕上りは整っているので、現場成型もスムーズに行える

■巻取り作業を当社貼付け機と連動し、1人での作業も可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

鋼板成型用巻取り機

『楽rack』は、苦渋作業であるプレスブレーキの金型作業を、重い金型を

持ち��上げることなく、楽に安全に行うために開発されたプレスブレーキ金型

交換装置です。

パンチ、ダイ収納部より、金型をスライドさせるだけで、プレスブレーキに

取り付け可能です。ご要望の際はお気軽にお問い合わせください。

【特長】

■3位置自動停止型伝道昇降装置により省スペースながら多数の収納が可能

■パンチの反転取付も楽々

■分割金型等の軽量金型は引出収納へ

※詳しくは PDFをダウンロードしていただくか、お気軽にお問い合わせください。

プレスブレーキ金型交換装置『楽rack』

『MetaCAM Ver11』は、他社の設計データを含む複数のデータを、一括変換して

複数の加工装置に利用できる板金用三次元CAD/CAMシステムです。

企業の財産である、多くの加工履歴や現場のノウハウを加工データを作成する段階から、

簡単に属性として付加でき、設計から加工まで効率の良い作業工程を得ることができます。

【特長】

■曲げ断面コマンド

■DXF読込み設定

■搬出設定

■3次元空間を自在にコントロール

■モデルインポート&5軸レーザー

■ベンディングCAM(オプション)

■板金展開編集

■レーザーCAM&パンチCAM

■より軽快でかしこいネスティング

■充実のアウトプット機能と多彩な帳票レポート機能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

板金用三次元CAD/CAMシステム『MetaCAM Ver11』

『ロボアームMF8』は、段取時間の短縮が可能になった

CNCワイヤーフォーマーです。

内軸・外軸スピンドルの独立回転による、多彩なツール構成。

切断ユニット部の前後スライド機能で、端末の向きあった製品が可能です。

また、ベンディングヘッドの左右前後動作による多箇所同時曲げができます。

【特長】

■新開発曲げヘッドによる豊富な加工バリエーション

■内軸・外軸スピンドルの独立回転による、多彩なツール構成

■ベンディングヘッドの左右前後動作による多箇所同時曲げができる

■切断ユニット部の前後スライド機能で、端末の向きあった製品が可能

■矯正器の数値化による大幅な段取時間の短縮(オプション)

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

曲げヘッドで豊富な加工バリエーション!段取り時間の短縮も可!

当社では、サン機工社製の『デグリーベンダー』を取り扱っています。

『デグリーベンダー』は、金型に沿って材料を角度曲げ(R)する機械です。

機種はパイプ径φ42.7までの「SSR-150」とφ60.5まで可能な「SSR-180」を

ラインアップ。

曲げる角度は1°~180°まで0.1°刻みで設定可能。

曲げRは、金型により決まりますので、Rの大きさはお客様の要望される

大きさを製作いたします。

また、Rが小さいものには曲げた際に変形するのを緩和させるための、

芯金、シワ取りシュートもご用意しております。

【特長】

■小型軽量、省スペース

■金型交換が簡単・小ロット生産に好適

■タッチパネル操作で角度設定が容易

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

デグリーベンダー

『DTB-165』は、高出力モーターの採用で、驚きの静粛性を実現した

デジタルベンダーです。

角度設定用にタッチパネルを採用し、楽々操作が可能。

5つの角度が登録でき、タッチひとつで切り替え可能となっております。

ご要望の際はお気軽にお問い合わせください。

【特長】

■角度設定と曲げ速度の切り替えに液晶画面とタッチパネルを採用

■コンピュータ制御により、5つの角度を登録可能

■曲げ角度は0.5度ずつ設定可能

■高出力モーターの採用により、驚きの静粛性を実現

■15~32Rの曲げ加工が可能で、複雑な加工にも対応可能

※詳しくはPDFをダウンロードして頂くか、お問い合わせください。

静音デジタルベンダー『DTB-165』

『DTB-195』は、角度の設定と曲げ速度の切り替えは液晶画面を使った

タッチパネル方式を採用した静音ベンダーです。

5つの角度を設定、登録する事が可能。

必要に応じて登録�した角度を呼び出しての曲げ加工が可能となっております。

【特長】

■静音・高剛性・高精度を実現

■コンピュータ制御により、5つの角度を登録可能

■曲げ角度も0.5度ずつ設定可能

■D10/4本~D19/1本までの同サイズ同時曲げ加工が可能

■アイドリング音・ギヤ音がしない

※詳しくはPDFをダウンロードして頂くか、お問い合わせください。

静音ベンダー『DTB-195』

『NX-500F』は、三つのコンパウンドテーブルを持つことにより、

追加のツールを加えることなく、並外れた作業性を発揮します。

さらには、作業スペースを大きく確保することが出来、

柔軟性を生み出します。

また、機械デザインの格別な構造により、高速での複雑な

フォーミング加工が容易にできます。

【特長】

■セットアップ時間の大幅短縮

■複雑な加工にも最大限に対応

■効率的な生産性とモジュール式生産ライン

■多様な目的に適している

■前回のセッティング位置を容易に再現することが可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

ワイヤーフォーミングマシン『NX-500F』

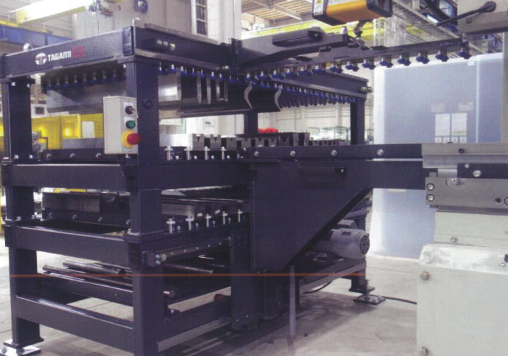

ロールフォーミング加工による成形機の制作ならお任せください。

お客様のご要望に合わせて専用機を設計させていただきます。

当社の家具向け成形機は、プレス成形品より圧倒的に加工

スピードが速く、低価格での生産を可能とします。

また、品質が安定しており、長い製品でも対応可能

安全面に考慮しており、プレス機より安心してお使い頂けます。

【特長】

■塗装された、鋼板をそのまま成形

■穴明け、切り欠き加工をした鋼板を成形可能

■キズ防止の為、保護シールを張ったまま成形できる

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

家具向け成形機(成型機)(フレーム、ドア枠、棚板、シャッター等)

『ロールフォーミング加工』は、当社が創業当時から手掛けてきた技術です。

ベンダー加工では難しい形状や、コストを押さえたい場合に

ロールフォーミング加工が適しており、現在スーパーショーケースや

縦型ショーケース用のサッシュ、商品の架台等に使われています。

「バンパーフロント」をはじめ「キャッピングフィン」や「レールハンド」

などの断面形状の実績がございます。

【断面形状】

■バンパーフロント

■キャッピングフィン

■レールハンド

■カバーポスト

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

ロールフォーミング加工

『ZX-250』は、2つのコンパウンド・テーブルを持つことにより、追加の工具を加えることなく作業性を発揮する、革新的なワイヤフォーミングマシンです。ダブル・コンパウンド・テーブル(DCT)システムの効能として、工具コストを最小限に抑え、より複雑な製品に対応するために、より簡易で簡素なプロセスを可能とします。

【特長】

■セットアップ時間の大幅短縮

■複雑な加工にも最大限対応

■効率的な生産性

■柔軟なセットアップライン

■作業面積の削減が可能

※詳細は資料請求して頂くかダウンロードからPDFデータをご覧下さい。

ワイヤフォーミングマシン『ZX-250』

当社は、永きにわたり建築金物の板金加工を行ってまいりました。

良い製品を納品させていただくために、念入りな打ち合わせを

させて頂き、全ての加工を溶接するのではなく曲げて強度を出すといった

工夫や見た目の仕上がりにも気を使い、ステンレスの加工などは

特にシビアに行っております。

あらゆる板金のご要望にお応えいたしますので、

まずはお気軽にお問い合わせください。

【特長】

■熟練工によるスピード対応

■余裕を持った工程�管理

■材料の提案も可能

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

『建築金物加工』のご紹介

「コストを下げようとすると、大量購入しないといけない。在庫が増えてしまう。」といった問題に直面したことありませんか?タ

ナックでは、お客様に満足して頂く為に、少量多品�種生産に取り組んでおり、必要な時に、必要な物を、必要なだけお届けさ

せて頂いております。又コストは他社に比べ20%削減可能・品質も万全です。量産も対応可能。一度相談して見て下さい。

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

コストダウン20%の実績あり!長尺曲げ加工を一貫対応!

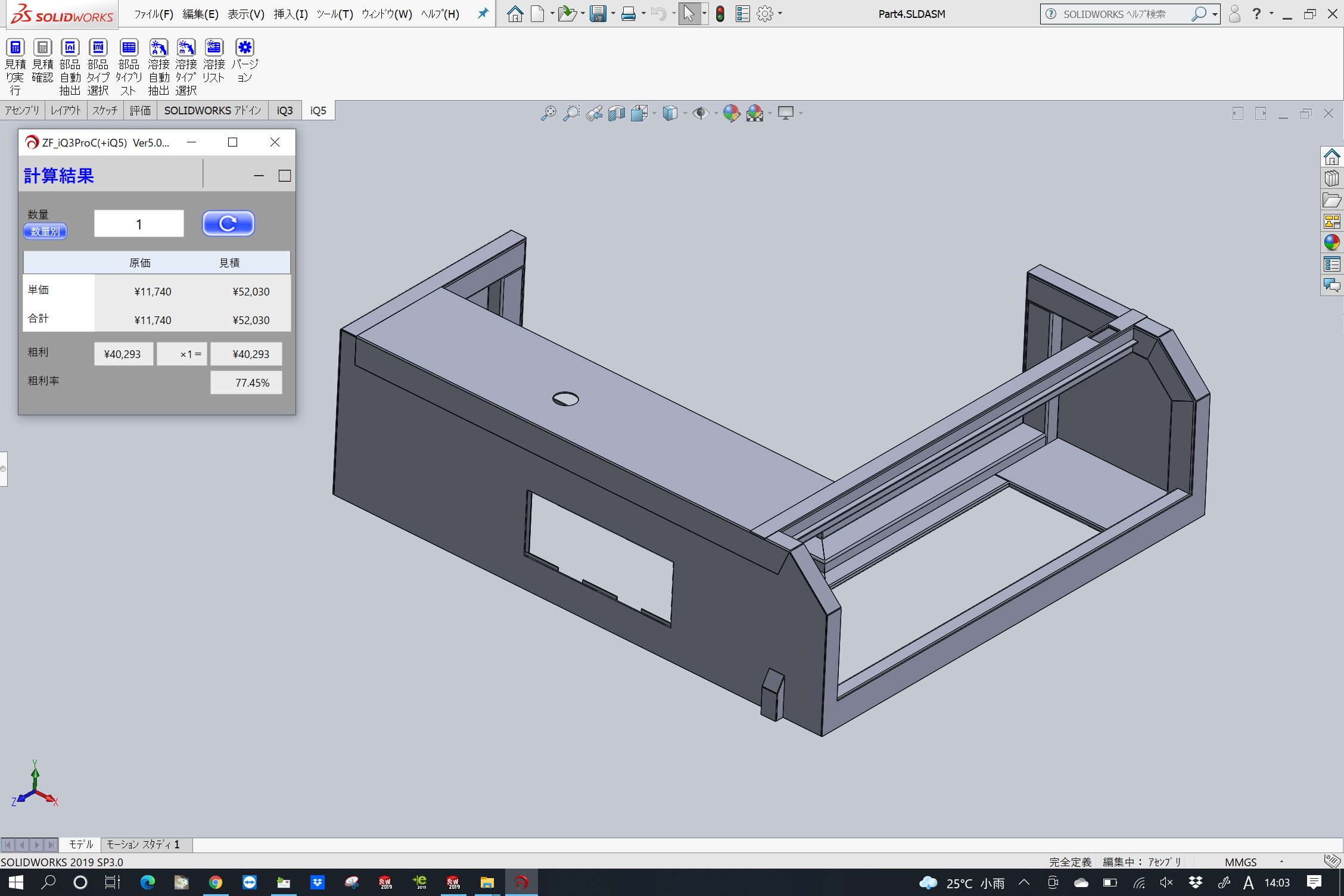

『iQ3-SW』は、複数アセンブリ製品の板金加工の3次元CADコストシミュレーションが

できる見積ソフトです。

構成パーツリストで、3Dモデリングデータをパーツ単位でリスト表示。

コスト算出用に板金自動展開を行います。

また、3Dデータの稜線や面をクリックするだけで溶接指示。

溶接長、溶接個所、溶接仕上げを自動認識します。

【特長】

■各種情報、パラメータから自動計算

■工程別時間・金額を把握

■展開短形サイズ・加工情報の自動抽出、編集、追加入力が可能

■コストパラメータを標準装備

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

※デモ実施をご希望の場合はお気軽に下記”お問い合わせボタン”よりお問い合わせください。

オンラインまたは、直接の伺いも可能です。

板金用見積りソフト『iQ3-SW』SOLIDWORKS専用

当社では、板金・製缶加工から塗装まで一括しての対応が可能です。

板金加工の初工程から組立までの製品の流れを更に最短化することで

大幅な納期短縮・コスト削減を実現。

また、部品単体から完成品まで試作1個から承ります。

ご要望の際はお気軽にお問い合わせください。

【当社の特長】

■卓越した板金技術

■極少ロット生産

■板金加工から塗装までの一貫生産体制

■低コスト化の実現

■海外市場への展開

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

板金加工サービス

当社では、先進のファイバーレーザ複合加工機・自動金型交換付きベンダー

などにより、短納期かつ高品質な製品を製作いたします。

鉄・ステンレスはもとより銅・真鍮・アルミ・チタンの切断加工も可能。

3Dデータ活用により最短納期を実現し、お客様のイメージを

プロデュースいたしますので、是非ご相談ください。

【特長】

■企画・提案

■試作・受託

■短納期対応

■多品種少量

■量産対応 など

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせください。

金属加工サービス

当社が取り扱う、プレスブレーキの安全対策に好適な製品をご紹介します。

目盛付で設定が簡単なプレスブレーキ用安全装置「DSP-J」をはじめ、

移動可能な材料追従装置「UPフォロワーズ」をラインアップ。

【DSP-J 特長】

■目盛付で設定が簡単

■レーザー光形状が太いため、光軸合わせが簡単

■下型上昇式(アマダRGタイプ)にも対応

■微速・上昇時レーザー無効

■箱曲げも可能

【UPフォロワーズ 特長】

■曲げ加工の間に生じる不意なワークの跳ね上げなどによる事故を防ぎ、作業者が安全に作業を行える

■下型上昇型プレスブレーキを除き、様々なプレスブレーキに設置可能で、最大積載量は200kg

■二人掛かりの大きいシート加工も一人で作業が可能

■作業者の疲労軽減、作業時間も削減、生産性が大幅にあがり、コストダウンも可能

■リニアスケールにてプレスブレーキの動きと連動し、最初の板厚等の入力のみで細かい設定が不要

■リニアスケールの取付等、あらかじめ他設備にも施しておけば1セットで複数設備で使用することが可能

※詳しくは、お気軽にお問い合わせ下さい。

プレスブレーキの安全対策

当社の『GB型/SB型』は、フレームが大きく開いて使いやすい

手動油圧式パイプベンダー(ベンダーシュー)です。

オープン機構によってパイプのセットが簡単にでき安全で能率的。

SB型は、ピボットシューに角度の設定を行い、パイプの曲げ状況が

分かる便利な機能が付いております。

また、「ベンダー��シュー」もご用意しました。

【特長】

■軽量・コンパクト

■フレームが大きく開いて使いやすい

■オープン機構によってパイプのセットが簡単にでき安全で能率的

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

手動油圧式パイプベンダー(ベンダーシュー)『GB型/SB型』

「3N に挑戦して 3K を築こう」という独自の経営理念が息づいており、

それはまた、常に時代の一歩先を見つめてニーズをキャッチし、

高品質な製品をタイムリーにお届けするという事業スタンスとして、私たちの原動力になっています。そして、何よりも人を大切にし、人の和を重んじ、すべての人とより豊かな明日に向かって共に歩んでいきたいと願っています。

その一環として、人の教育を基本とした改善活動を実施。

「人を育て 人を活かして 減らそうムラを 無くそうムダを」という基本精神のもとに心豊かな人材を育て、幸せに満ちた未来を拓いていきたいと考えています。

タナックは、技術提案型企業として、お客様、社員、そして地域社会を大切にしながら、自ら歩みを進めていきます。その先には、輝く明日が見えています。

【当社が全て承ります】

■材料手配

■製缶作業

■運送手配

■納期管理

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

昨年実績で納期遅れ0件、短納期で対応可能!【長尺曲げ加工】

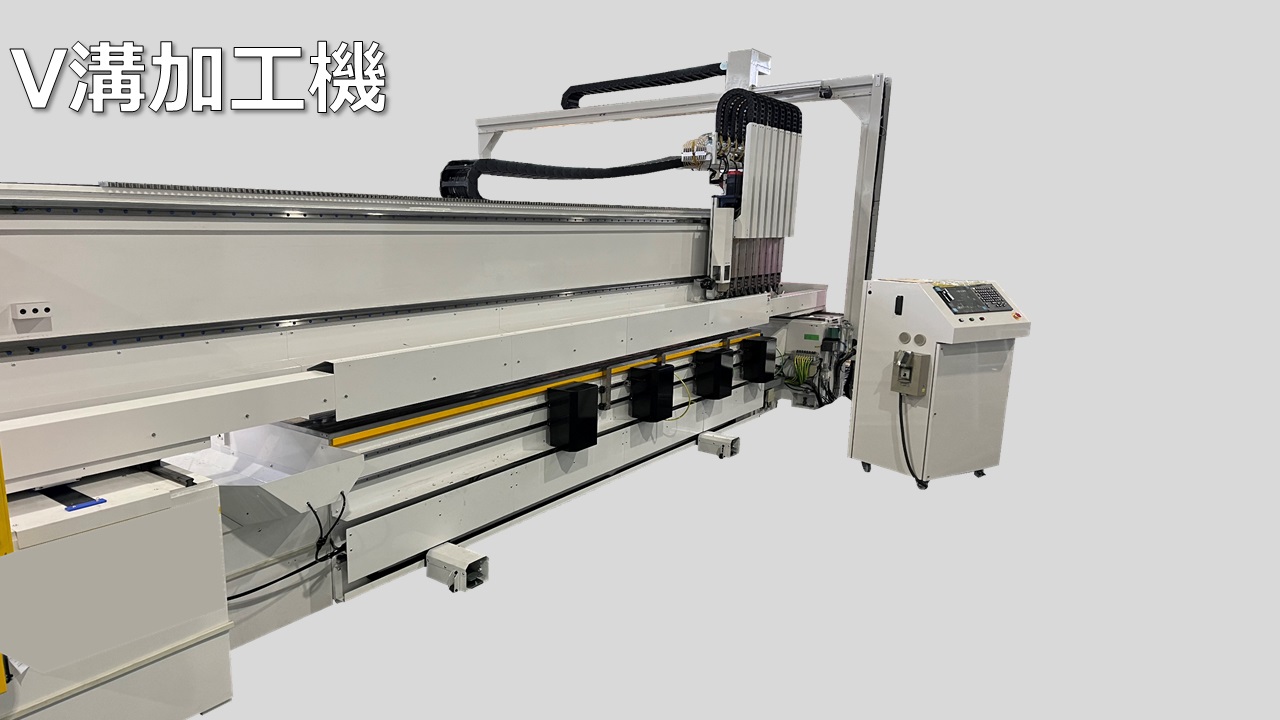

『V溝加工機』の製作事例をご紹介いたします。

鋼板にV溝を入れ、このV部分を曲げて曲げRが小さく、内角がピン角に

近い状態に仕上げるための溝入れ機。

多ヘッドのバイトユニットを0.1mmずつ高さを変えることで1回の切削で

4回分の溝入れを行うことができ効率的です。

【事例概要】

■用途:鋼板の曲げ用溝(ピン角・最小曲げR)

■主な業�種:板金製作メーカー様

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

【製作事例】V溝加工機

『ロボアームMBシリーズ』は、超高速加工を可能にした

フルサーボ仕様の立体曲げオートベンダーです。

プログラミング中に最大8種類のRを選択できるNC芯金回転機能付。

加工領域の広い高剛性ベンディングヘッ�ドを採用しており、

完全無人化操業を実現しました。

【特長】

■超高速加工を可能にしたフルサーボ仕様

■直線矯正精度を大幅に向上させたNC矯正機ドライブ機能(オプション)

■各種端末加工機(プレス、面取ユニット)との連動可能

■タッチパネルPCを採用、複数台数のオンラインでの集中管理が可能

■CADデータを3次元グラフィックスに変換

加工プログラムに自動変換可能(加工データ自動作成システム)

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

完全無人化作業を実現!【立体曲げオートベンダー】

『着脱式ロールベンダー』は、今お使いのプレス機(SPHなど)に

取り付けるだけで、板材をキレイな円柱状のロール加工ができます。

付属のアシストテーブルを使用することで、ワークをローラーに

真っすぐに通すことができます。

機械の設置場所を必要せず、しかも、低価格でのご提供を実現しました。

【特長】

■容易にキレイな円柱加工ができる

■難しい工程も正確に仕事をこなす

■手や指の巻き込み事故を防止

■時短作業で効率UP

■低コストで省スペース

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

着脱式ロールベンダー

お探しの製品は見つかりませんでした。

1 / 1

曲げ・成形における段取り時間短縮

曲げ・成形における段取り時間短縮とは?

曲げ・成形工程における段取り時間とは、製品の切り替えや金型交換、材料セットなど、実際に加工を開始するまでにかかる準備作業の時間のことです。この段取り時間を短縮することは、生産効率の向上、リードタイムの削減、コストダウンに直結し、競争力強化に不可欠な要素です。

課題

複雑な金型交換作業

多品種少量生産に対応するため、頻繁な金型交換が必要となるが、その作業に時間がかかり、生産停止時間を増加させている。

手作業による位置決め・調整

材料や金型の位置決め、角度調整などが手作業で行われており、熟練度に依存する上に時間がかかり、バラツキも生じやすい。

情報共有の遅延とミス

段取りに必要な情報(図面、加工条件など)の伝達が遅れたり、誤解が生じたりすることで、手戻りや再段取りが発生している。

非効率な工具・治具管理

必要な工具や治具の探し出しに時間がかかったり、紛失したりすることで、段取り作業全体の遅延を招いている。

対策

クイックチェンジシステムの導入

金型や工具を迅速かつ容易に交換できるシステムを導入し、手作業による固定時間を大幅に削減する。

自動位置決め・調整装置の活用

センサーやロボットアームなどを活用し、材料や金型の位置決め・角度調整を自動化することで、精度向上と時間短縮を実現する。

デジタル化された作業指示システム

タブレット端末などを活用し、図面や加工条件などの情報をリアルタイムで共有・確認できるシステムを導入し、コミュニケーションロスをなくす。

標準化された工具・治具管理

工具や治具の配置場所を標準化し、専用の管理システムを導入することで、探し出す時間をなくし、常に最適な状態を維持する。

対策に役立つ製品例

金型クイックチェンジャー

金型をワンタッチで着脱できる機構により、交換時間を劇的に短縮し、段取り時間のボトルネックを解消する。

自動位置決め装置

センサーとアクチュエーターにより、材料や金型の位置決めを自動で行い、手作業による誤差や時間を排除する。

デジタル作業指示システム

タブレット上で図面や加工条件をリアルタイムに確認・共有でき、指示ミスや伝達遅延を防ぎ、スムーズな段取りを支援する。

工具・治具管理システム

バーコードやRFIDを活用し、工具や治具の所在を可視化・管理することで、探し出す時間をゼロにし、常に必要なものが揃った状態を保つ。