成形・プレス・板金に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

ベンダーロボットの最適稼働とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

フォーミングマシン |

プレス機械 |

周辺機器・装置 |

板金機械 |

曲げ・成形におけるベンダーロボットの最適稼働とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

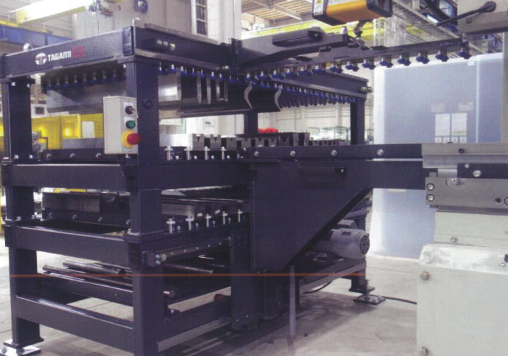

『楽rack』は、苦渋作業であるプレスブレーキの金型作業を、重い金型を

持ち上げることなく、楽に安全に行うために開発されたプレスブレーキ金型

交換装置です。

パンチ、ダイ収納部より、金型をスライドさせるだけで、プレスブレーキに

取り付け可能です。ご要望の際はお気軽にお問い合わせください。

【特長】

■3位置自動停止型伝道昇降装置により省スペースながら多数の収納が可能

■パンチの反転取付も楽々

■分割金型等の軽量金型は引出収納へ

※詳しくは PDFをダウンロードしていただくか、お気軽にお問い合わせください。

プレスブレーキ金型交換装置『楽rack』

お探しの製品は見つかりませんでした。

1 / 1

曲げ・成形におけるベンダーロボットの最適稼働

曲げ・成形におけるベンダーロボットの最適稼働とは?

曲げ・成形工程におけるベンダーロボットの稼働を最大限に効率化し、生産性向上、コスト削減、品質安定化を実現することを目指します。具体的には、段取り時間の短縮、稼働率の向上、不良率の低減、作業者の負担軽減などを包括的に達成します。

課題

段取り時間の長期化

金型交換やプログラム設定に時間がかかり、ロボットの稼働時間が圧迫されている。

生産計画との乖離

突発的な仕様変更や多品種少量生産への対応が難しく、計画通りの生産が困難になっている。

品質のばらつき

材料の個体差や環境変化により、曲げ角度や寸法にばらつきが生じ、不良品が発生している。

作業者のスキル依存

熟練作業者の経験や勘に頼る部分が多く、新人教育や技術継承に課題がある。

対策

自動段取りシステムの導入

金型自動交換装置やプログラム自動生成ツールを導入し、段取り時間を大幅に短縮する。

生産実行システムとの連携

生産管理システムと連携し、リアルタイムな生産状況を把握・管理することで、柔軟な生産計画変更に対応する。

センサーによる品質監視

曲げ角度センサーや寸法測定センサーを導入し、リアルタイムで品質を監視・フィードバックすることで、ばらつきを抑制する。

AIによるティーチング支援

AIが最適なロボットの動作経路やパラメータを学習・提案することで、ティーチング作業を効率化し、スキル依存を低減する。

対策に役立つ製品例

統合生産管理システム

生産計画、進捗管理、リソース配分などを一元管理し、ベンダーロボットを含む生産ライン全体の最適化を支援する。

自動金型交換システム

プログラム指示に基づき、自動で金型を交換することで、段取り時間を劇的に短縮し、稼働率を向上させる。

インライン寸法測定システム

成形された製品の寸法をリアルタイムで測定し、不良品の発生を早期に検知・是正することで、品質安定化に貢献する。

AIティーチングアシスタント

過去の成形データや製品仕様から最適なロボットプログラムを生成・提案し、ティーチング作業の効率化と品質向上を実現する。