成形・プレス・板金に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

成形シミュレーション精度向上とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

フォーミングマシン |

プレス機械 |

周辺機器・装置 |

板金機械 |

曲げ・成形における成形シミュレーション精度向上とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

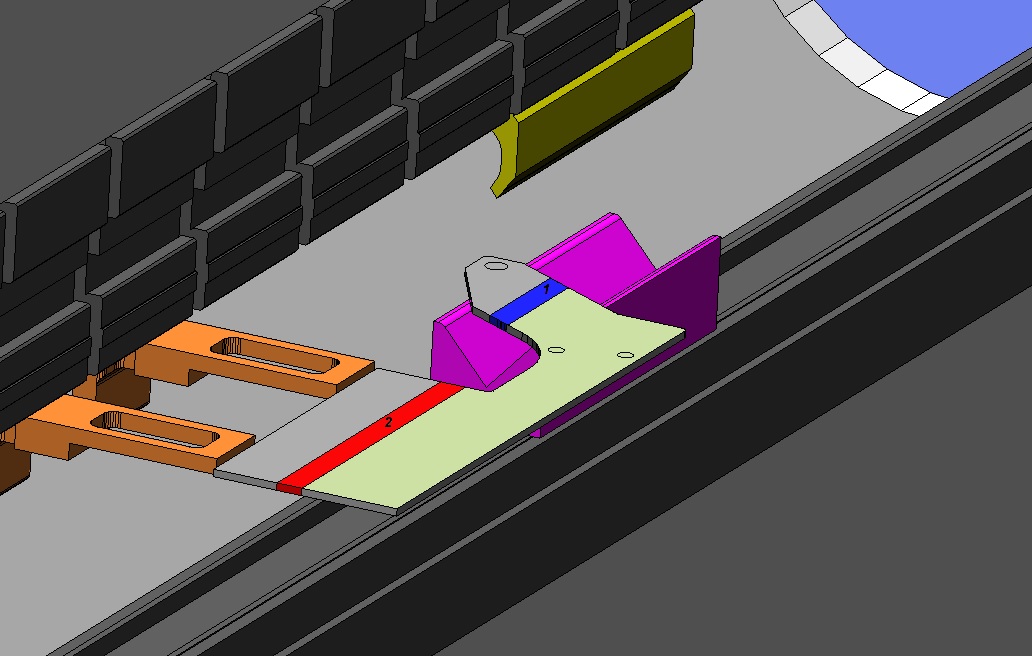

SheetPartner M-BENDは曲げ工程を効率よく進めていくために、使用する金型、パンチ、ダイ等の組み合わせ・曲げ順番・干渉せずに曲げが実行できるか事前にシミュレーションを行えます。

加工機によってはNCデータの作成まで行えます。

3D CADをお持ちでなくても、2D CAD/CAMで出力したDXFファイルだけで曲げシミュレーションが行える為、高度な3D CADのスキルを必要とせず、簡単に操作頂けます。

※IT導入補助金2024(通常枠)対象ソフトです。補助金利用で費用の1/2(最大150万円)の補助をうけることができます。

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

ベンドシミュレーション SheetPartner M-BEND

お探しの製品は見つかりませんでした。

1 / 1

曲げ・成形における成形シミュレーション精度向上

曲げ・成形における成形シミュレーション精度向上とは?

成形・プレス・板金業界において、製品の品質向上、開発期間の短縮、コスト削減を実現するために、金属材料の曲げや成形プロセスをコンピュータ上で高精度に再現する技術です。これにより、試作回数の削減や不良品の発生抑制を目指します。

課題

材料特性の複雑性への対応不足

金属材料の塑性変形挙動は、材質、厚み、加工履歴などにより複雑に変化し、従来の単純なモデルでは正確に捉えきれない場合があります。

摩擦・摩耗モデルの不十分さ

金型と材料間の摩擦や摩耗は、成形荷重やスプリングバックに大きな影響を与えますが、その影響を正確にモデル化することが困難です。

金型形状・クリアランスの最適化不足

金型の微細な形状誤差や、材料と金型間のクリアランスが成形結果に与える影響を十分に考慮できていない場合があります。

計算リソースと時間の制約

高精度なシミュレーションには膨大な計算リソースと時間を要するため、迅速な設計変更や多数の条件検討が難しい場合があります。

対策

高度な材料モデルの導入

材料の非線形性や加工硬化などをより詳細に考慮できる、高度な構成則や実験データに基づいた材料モデルをシミュレーションに組み込みます。

摩擦・摩耗挙動の精密なモデリング

接触面における摩擦係数の変化や、摩耗による金型形状の変化を考慮した、より現実的な摩擦・摩耗モデルを開発・適用します。

金型設計・クリアランスの最適化

金型設計における公差や、材料厚み変動に対応するためのクリアランス設定をシミュレーションで事前に検証し、最適化を図ります。

並列計算・GPU活用による高速化

高性能計算技術やGPU(Graphics Processing Unit)を活用し、シミュレーションの計算時間を大幅に短縮し、より多くの検討を可能にします。

対策に役立つ製品例

統合型構造解析ソフトウェア

材料特性、接触、摩擦などの複雑な物理現象を包括的にモデル化し、高精度な成形シミュレーションを実行できる汎用性の高い解析ツールです。

材料データベース連携型シミュレーション

豊富な材料データと連携し、個々の材料特性に合わせた最適なシミュレーション設定を自動で行うことで、精度と効率を向上させます。

AI・機械学習活用型予測ツール

過去の実験データやシミュレーション結果を学習し、未知の条件における成形結果を高速かつ高精度に予測することで、設計初期段階での意思決定を支援します。

GPUアクセラレーション対応解析エンジン

GPUの並列処理能力を最大限に活用し、従来数時間かかっていたシミュレーションを数分に短縮することで、迅速な設計サイクルを実現します。