成形・プレス・板金に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

生産サイクルタイム短縮とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

フォーミングマシン |

プレス機械 |

周辺機器・装置 |

板金機械 |

絞り・深絞りにおける生産サイクルタイム短縮とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

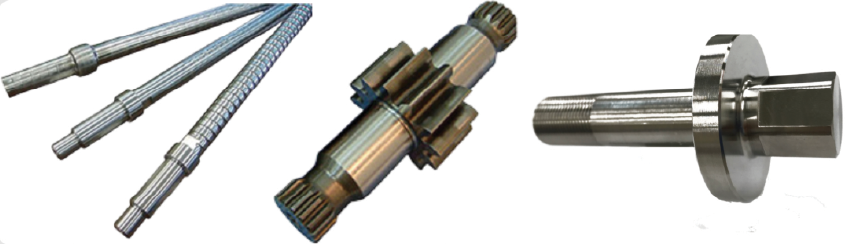

金属加工には、金型を用いて塑性変形させる冷間圧造加工(以下、ヘッダー加工)と呼ばれるものがあります。

ヘッダー加工は金型成形により、切削加工に比べて材料ロスが非常に少なく、安定した精度と生産スピードに強みがあり、ボルト・ナット等の大量生産に適しております。

しかしながら、中凹形状などの複雑形状になると切削加工が必要でした。

弊社はリヘッダー加工機(割型成形機)を導入し、ヘッダー加工後の半製品を再度、割型で冷間圧造加工し、複雑形状を成形することで、切削加工を廃止するネットシェイプ加工を可能にしました。

ヘッダー機・リヘッダー機の組み合わせにより、複雑形状への加工効率が向上したため、大量生産の対応を提案できます。また切削工程で出る材料の廃棄コストも抑えられるため、コストを低減できます。

リヘッダー(割型成形)加工【工法転換によりコスト低減!】

『IH+軸肥大』は、環境に配慮した革新的なツバ出し加工です。

素材径の約3倍のツバを成形する逐次加工。

材料費、消費エネルギーを削減します。

バー材や、パイプ材の加工に用いることが出来ます。

試作対応も致しますので、お気軽に当社までご相談ください。

【特長】

■結晶粒粗大化の抑制

■寸法精度アップ

■スケールの付着量抑制

■材料費削減

■消費エネルギー削減

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

ツバ出し加工『IH+軸肥大』 新工法 コスト節減

お探しの製品は見つかりませんでした。

1 / 1

絞り・深絞りにおける生産サイクルタイム短縮

絞り・深絞りにおける生産サイクルタイム短縮とは?

絞り・深絞り加工における生産サイクルタイム短縮とは、製品一つあたりの製造にかかる時間を短縮し、生産効率を向上させる取り組み全般を指します。これにより、生産能力の向上、コスト削減、納期短縮、そして市場競争力の強化を目指します。

課題

金型交換時間の長さ

多品種少量生産において、金型交換に多くの時間を要し、段取り時間が生産性を著しく低下させている。

加工条件の最適化不足

経験や勘に頼った加工条件設定により、試行錯誤に時間がかかり、最適な条件を見出すまでに時間を浪費している。

プレス機稼働率の低さ

段取り時間やチョコ停、不良発生による停止時間が多く、プレス機本来の稼働率を十分に引き出せていない。

品質管理・検査の非効率性

手作業による検査や、不良発生後の原因究明に時間を要し、生産ラインの停止や手戻りを招いている。

対策

クイックチェンジシステムの導入

金型交換を迅速かつ容易に行えるシステムを導入し、段取り時間を大幅に削減する。

シミュレーション技術の活用

加工前のシミュレーションにより、最適な金型形状や加工条件を事前に予測し、試行錯誤を最小限に抑える。

IoTによる稼働監視と予兆保全

プレス機の稼働状況をリアルタイムで監視し、異常の予兆を検知して計画的なメンテナンスを行うことで、チョコ停や故障を未然に防ぐ。

自動検査システムの導入

画像認識などを活用した自動検査システムを導入し、検査時間を短縮するとともに、不良の早期発見と原因究明を迅速化する。

対策に役立つ製品例

自動金型交換装置

金型交換作業を自動化し、手作業による時間を大幅に削減することで、段取り時間を劇的に短縮する。

プレス加工シミュレーションソフトウェア

金型設計や加工条件の最適化を事前にコンピューター上で検証し、試作回数とそれに伴う時間を削減する。

プレス機稼働監視システム

プレス機の稼働状況、異常、生産実績などをリアルタイムで収集・分析し、生産性のボトルネック特定や予兆保全に役立てる。

画像検査装置

製品の外観検査を自動化し、人手に頼る検査時間を削減するとともに、検査精度の向上と不良の早期発見を実現する。