成形・プレス・板金に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

均一な肉厚確保とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

フォーミングマシン |

プレス機械 |

周辺機器・装置 |

板金機械 |

絞り・深絞りにおける均一な肉厚確保とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

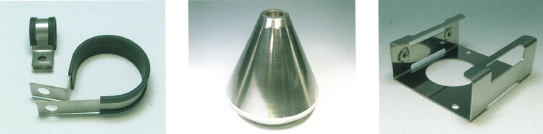

当社では、材料(金属の円板)を回転させながら伸ばして製品を製作する

へら絞り加工を行っております。

へら絞りの技術を活用した光の制御を行うことで、より効率的な

照明効果を引き出すことが出来ます。

照明器具、医療用品、自動車、マジック用品等、多分野に使用いただけます。

【当社の特長】

■高技術力

■小ロット

■R&D

■高精度

■納期短縮 など

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせください。

へら絞り加工サービス

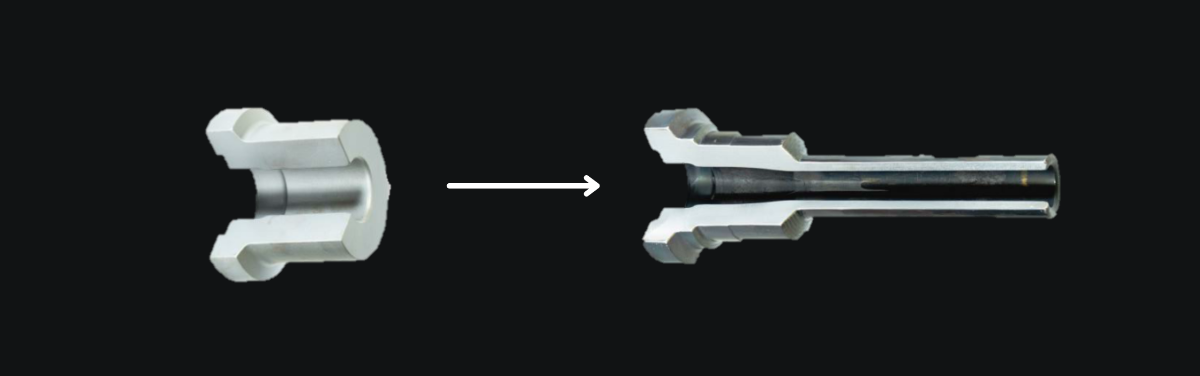

スウェージング加工とラジアルフォージングの違いについてご紹介します。

丸棒や円管状の線材やパイプ材を任意の径に絞る加工がスウェージング加工

(swaging)で、回転冷間鍛造加工とも称します。

ラジアルフォージングはハンマー(金型)によって中空軸の径方向から

力をかけ塑性させる加工方法です。都筑製作所ではラジアルフォージングの

設備を導入し、お客様の課題解決にお応えしています。

【ラジアルフォージングの特長】

■厚肉シャフトやフランジが付いたシャフト形状でも鍛造加工可能

■部分温間加工で端部のみの増肉(アップセット)なども可能

■内径SPLなど精度が必要な部位は冷間にて鍛造加工可能

■スウェージング加工のように複数設備を並べる必要がない

■段取り時間が少なく複数機種に対応可能

※詳しくは関連リンクをご覧いただくか、お気軽にお問い合わせ下さい。

スウェージング加工とラジアルフォージングの違い

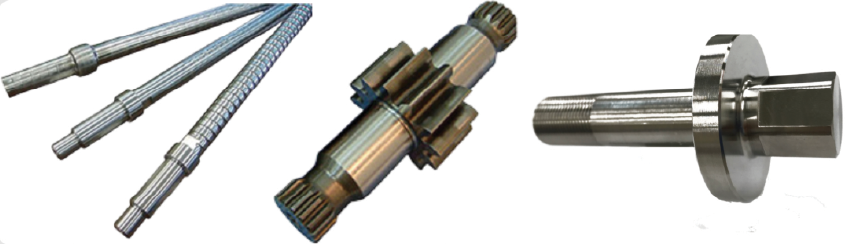

金属加工には、金型を用いて塑性変形させる冷間圧造加工(以下、ヘッダー加工)と呼ばれるものがあります。

ヘッダー加工は金型成形により、切削加工に比べて材料ロスが非常に少なく、安定した精度と生産スピードに強みがあり、ボルト・ナット等の大量生産に適しております。

しかしながら、中凹形状などの複雑形状になると切削加工が必要でした。

弊社はリヘッダー加工機(割型成形機)を導入し、ヘッダー加工後の半製品を再度、割型で冷間圧造加工し、複雑形状を成形することで、切削加工を廃止するネットシェイプ加工を可能にしました。

ヘッダー機・リヘッダ�ー機の組み合わせにより、複雑形状への加工効率が向上したため、大量生産の対応を提案できます。また切削工程で出る材料の廃棄コストも抑えられるため、コストを低減できます。

リヘッダー(割型成形)加工【工法転換によりコスト低減!】

『IH+軸肥大』は、環境に配慮した革新的なツバ出し加工です。

素材径の約3倍のツバを成形する逐次加工��。

材料費、消費エネルギーを削減します。

バー材や、パイプ材の加工に用いることが出来ます。

試作対応も致しますので、お気軽に当社までご相談ください。

【特長】

■結晶粒粗大化の抑制

■寸法精度アップ

■スケールの付着量抑制

■材料費削減

■消費エネルギー削減

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

ツバ出し加工『IH+軸肥大』 新工法 コスト節減

お探しの製品は見つかりませんでした。

1 / 1

絞り・深絞りにおける均一な肉厚確保

絞り・深絞りにおける均一な肉厚確保とは?

絞り・深絞り加工において、製品全体の肉厚を均一に保つ技術のこと。これにより、製品の強度、耐久性、外観品質が向上し、後工程での加工性も改善される。

課題

材料の伸びによる肉厚減少

絞り加工では材料が引き伸ばされるため、特にコーナー部や深絞り部で肉厚が薄くなる傾向がある。

ダイとパンチのクリアランス設定の難しさ

クリアランスが狭すぎると材料が過度に引き伸ばされ、広すぎるとシワが発生し、均一な肉厚確保が困難になる。

材料の特性によるばらつき

材料の板厚、強度、伸び特性のばらつきが、絞り加工時の肉厚分布に影響を与える。

複雑形状における応力集中

複雑な形状や深い絞りでは、特定の箇所に応力が集中し、肉厚の偏りを引き起こしやすい。

対策

金型設計の最適化

材料の流れを考慮した金型形状、適切なクリアランス設定、潤滑性の向上により、肉厚の偏りを抑制する。

材料特性の把握と選定

加工対象材料の伸び特性や強度を事前に把握し、加工に適した材料を選定することで、均一な絞りを実現する。

加工条件の精密制御

プレス機のストローク、速度、圧力などを精密に制御し、材料の無理な引き伸ばしやシワの発生を防ぐ。

シミュレーション技術の活用

金属成形シミュレーションにより、加工前の肉厚分布や応力集中を予測し、金型設計や加工条件の最適化に役立てる。

対策に役立つ製品例

高精度金型設計ソフトウェア

材料の流れや応力分布を詳細に解析し、均一な肉厚を確保するための最適な金型形状を設計できる。

特殊潤滑剤

材料と金型間の摩擦を低減し、材料の滑らかな流れを促進することで、肉厚の偏りを抑制する。

自動板厚測定装置

加工後の製品の板厚を自動で測定し、均一性を評価することで、品質管理と改善に役立てる。

材料特性評価サービス

加工対象材料の伸び特性や強度を正確に測定・評価し、最適な材料選定と加工条件設定を支援する。