成形・プレス・板金に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

溶接時の電力消費削減とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

フォーミングマシン |

プレス機械 |

周辺機器・装置 |

板金機械 |

接合・溶接における溶接時の電力消費削減とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

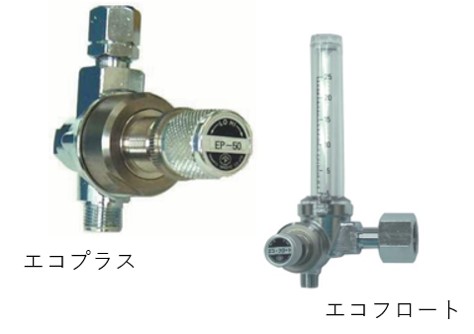

溶接用ガス節約器『エコプラス/エコフロート(CO2・Ar・MAG対応)』は、

溶接作業において、スタート時(トーチスイッチを押した瞬間)に必要以上に放出されるホース内の無駄なガスを節約します。

無駄なガスを条件によって最大1/6まで減らすことが可能で、

大幅なコストカットが期待出来ます!

最大流量が50L/minなので、造船所等大流量でも使用可能。

現在使用中の調整器・流量計にスパナ一本で取付けでき、

機器の買換えも不要です。(エコフロートは流量計(25Lまたは50L)とエコプラスが一体になっています。)

特に溶接箇所が多く、トーチのオン・オフを繰り返す作業や

ガス単価の高いArを使うバックシール溶接を行う

企業様には大幅な削減効果が期待できます。

【特長】

■大流量でも使用可能

■無駄なガスを1/6まで削減

■必要以上に放出される無駄なガスを節約

■機器の買換えも不要

■スパナ一本で取り付けが簡単

詳しくはお問い合わせください。

溶接用ガス節約器 エコプラス/エコ・フロート

平ダイス式転造機『THI-10R EVOLUTION』は、現行機と比べて幅が約20%縮小し、操作スペースが拡大されます。

また、調整方法の改善により、作業位置から移動せずに機械調整ができます。

機械設置面は変わらないので、機械更新時の工場全体のレイアウト計画が容易です。

現行機と比べてパーツフィーダ投入高さが約250mm低くなることにより、パーツフィーダ内の視認性が向上し、残品確認が容易になります。

現行機は、潤滑油の補充が1〜2日に1回必要でしたが、『THI-10R EVOLUTION』の潤滑油は一部循環式を採用しているため、1ヶ月に2回程度の補充で良く、作業性に優れ、経済的です。

三明製作所のスレッドローリングマシンは、独自の転造技術と高い信頼性で、「モノづくり」産業の発展と技術の進歩に貢献します。

【特長】

○操作スペース拡大により、作業環境が向上

○パーツフィーダの設置位置が下がり、段取りの作業効率・安全性が向上

○一部循環式採用により、潤滑油消費量を年間約240 リットルに節約

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

平ダイス式転造機『THI-10R EVOLUTION』

『MSC25』は、スタータースイッチ、リコイルスターターどちらでも

エンジンの始動が可能なインバータ発電機兼用溶接機です。

電流調整ダイヤルにより溶接電流を1A単位で設定でき、モニターにより

電圧や使用電流等の確認も可能。

発電機として使用時、エコノミースイッチONで消費電力に応じた

エンジン回転数に自動制御いたします。

【特長�】

■インバータ発電機により高品質な電気を供給

■交流スイッチOFF時はオートスローダウンになる

■本体に車輪を装備し、現場での移動が簡単

■スタータースイッチ接触による誤作動を防止するためタッチガードを設置

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

インバータ発電機兼用溶接機『MW3000iS』

『LBT-130D』は、小型・軽量のリチウムバッ��テリーTIG溶接機です。

容量計付きなので、バッテリー残量が一目で確認可能。

単相100V/単相200V/バッテリーの三電源仕様となっており、充電しながらの

使用もできます。

【特長】

■小型・軽量:質量約30kg

■容量計付き:バッテリー残量が一目で確認可能

■三電源仕様:単相100V/単相200V/バッテリーでの使用可能

■大容量バッテリー:1584Wh

■安心のバッテリー部2年無償修理保証付き

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

リチウムバッテリーTIG溶接機『LBT-130D』

お探しの製品は見つかりませんでした。

1 / 1

接合・溶接における溶接時の電力消費削減

接合・溶接における溶接時の電力消費削減とは?

成形・プレス・板金業界において、製品の製造に不可欠な接合・溶接工程で発生する電力消費を抑制し、コスト削減と環境負荷低減を目指す取り組みです。エネルギー効率の向上や、より少ないエネルギーで同等以上の品質を実現する技術の導入が中心となります。

課題

高エネルギー消費型溶接プロセスの継続

従来の溶接方法では、高い電力入力が品質確保のために必要とされ、エネルギー効率の低いまま運用されているケースが多い。

非効率な設備稼働による無駄な電力消費

溶接機の性能が最適化されていなかったり、稼働時間が長すぎたりすることで、必要以上の電力が消費されている。

熟練度への依存とエネルギー効率の乖離

熟練工の技術に頼る部分が大きく、自動化や省エネ化が進んでいないため、エネルギー効率の改善が進みにくい。

最新省エネ技術導入へのハードル

新しい省エネ型の溶接設備や技術への投資コストや、導入・運用に関する知識不足が、電力消費削減の障壁となっている。

対策

高効率溶接技術の導入

レーザー溶接や抵抗溶接など、より少ない電力で高品質な接合が可能な最新技術を導入する。

溶接プロセスの最適化

溶接条件(電流、電圧、時間など)を精密に制御し、必要最小限の電力で最大の接合強度を得られるように調整する。

省エネ型溶接設備の活用

インバーター制御を採用した溶接機や、待機電力の少ない設備を選定し、設備全体のエネルギー効率を高める。

エネルギー管理システムの導入

溶接機の電力使用量をリアルタイムで監視・分析し、無駄な電力消費を特定・改善するシステムを導入する。

対策に役立つ製品例

インバーター制御溶接機

従来のトランス式に比べ、電力変換効率が高く、より少ない電力で安定した溶接が可能。出力制御も細かく行えるため、無駄な電力消費を抑える。

自動溶接システム

プログラム制御により、最適な溶接条件を自動で設定・実行するため、人為的なミスによる電力の無駄を削減し、生産性向上と省エネを両立させる。

レーザー溶接装置

高精度な熱供給により、局所的な加熱で高品質な溶接を実現。従来の溶接方法に比べて、全体的な電力消費量を大幅に削減できる場合がある。

エネルギー監視・管理ソフトウェア

各溶接機の電力使用量をリアルタイムで可視化し、異常な消費パターンや改善点を発見。データに基づいた効率的な運用を支援する。