成形・プレス・板金に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

切断データの最適化とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

フォーミングマシン |

プレス機械 |

周辺機器・装置 |

板金機械 |

切断・ブランキングにおける切断データの最適化とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

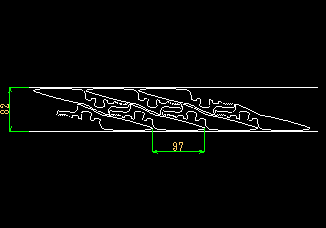

株式会社ツカダのネスティングサービスは、専用ソフト「NESTY」を使用し

数百万通りのレイアウト組合わせをシュミレーションさせ

不留まりの向上による材料費の削減につながるサービスです。

【特徴】

■レイアウト方法は1個取り~多数個取りまで対応

■材料幅・送り桟幅等順送金型レイアウトにおける全要素指定可能

■弊社にてCAD化しネスティングも可能

〇事例〇

<手動によるネスティング>

材料重量:194g

材料費(10万セット):4,074,000円

↓

<「NESTY」による自動ネスティング>

材料重量:175g

材料費(10万セット):3,675,000円

↓

399,000円の節約に成功!

※詳しくはPDFをダウンロードいただくか、お気軽にお問い合わせください。

『ネスティング』

BOX・ダクトの制作において、1.6tで製缶し・アングル補強を

施すよりも2.3tのみで製缶・制作したほうが、

納期の短縮を図れますし、価格も低く抑えられます。

精密板金加工においては、材料費の関係から板厚は薄ければ薄いほど加工のコストは下がります。

特にアルミやステンレスといった材料単価の高い材質ではその傾向が

強いです。

しかし、流通性、入手の容易さなどから同じ材質を使っているにも

かかわらず板厚の厚い板材の方が安く済むということがあります。

例えば、ステンレス材で使用場面の多いSUS304においてですが、

2.5mmより3.0mmの方が流通性が高く、2.5mmの板厚のものを使うよりも

3.0mmの板厚のものを使うほうが安くなります。

【特徴】

■コストダウン

■作業効率の向上

■納期の更なる短縮

※詳しくは資料をダウンロード、もしくはお問合せください。

BOX・ダクトの製作において■板厚選定のポイント

格子構造を使用し、耐久性を向上、優れたランニングコストを持つグレーチングです。生産性に応じた最適なサイズをオーダーで製作致します。充実したラインアップです。

グレーチングにすることでスピーディーなローテーション・交換が可能。作業効率を大幅にアップ。作業性にこだわって、メッシュ方式、グレーチングを採用。�メンテナンス時にスピード力を発揮。究極のランニングコストの低減を実現。

詳しくはお問い合わせ、もしくはカタログをダウンロードしてください。

レーザー機用グレーチング GRASER グレーザー

お探しの製品は見つかりませんでした。

1 / 1

切断・ブランキングにおける切断データの最適化

切断・ブランキングにおける切断データの最適化とは?

成形・プレス・板金業界における切断・ブランキング工程では、材料の歩留まり向上、加工時間の短縮、工具寿命の延長などを目的として、切断パスや配置パターンを最適化する技術です。これにより、生産効率の向上とコスト削減を実現します。

課題

材料歩留まりの低下

無駄な材料の発生が多く、材料コストが増加している。

加工時間の長期化

非効率な切断パスや配置により、生産リードタイムが長くなっている。

工具寿命の短縮

不適切な切断順序や負荷により、切断工具の摩耗が早まっている。

データ管理の煩雑化

手作業でのデータ作成や修正が多く、ミスが発生しやすい。

対策

自動ネスティング機能の活用

複数の部品を材料上に効率的に配置し、材料の無駄を最小限にする。

切断パス最適化アルゴリズムの導入

最短経路や工具負荷を考慮した切断順序を自動生成する。

シミュレーションによる事前検証

加工前に切断結果や工具負荷を予測し、問題点を事前に発見・修正する。

CAD/CAM連携によるデータ自動生成

設計データから直接、最適化された切断データを自動生成し、工数を削減する。

対策に役立つ製品例

統合型CAD/CAMシステム

設計から加工データ生成までを一貫して行い、自動ネスティングや切断パス最適化機能を搭載しているため、効率的なデータ作成が可能。

専用ネスティングソフトウェア

高度なアルゴリズムにより、複雑な形状の部品でも高い歩留まりを実現する配置パターンを自動生成。

切断加工シミュレーションツール

加工中の工具負荷や切断結果を可視化し、最適な切断条件やパスの検討を支援。

生産管理システム連携モジュール

設計データや生産指示に基づき、自動で最適化された切断データを生成し、生産ラインへの連携をスムーズにする。