成形・プレス・板金に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

レーザー切断の品質安定化とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

フォーミングマシン |

プレス機械 |

周辺機器・装置 |

板金機械 |

切断・ブランキングにおけるレーザー切断の品質安定化とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

ステンレス切断販売からステンレス溶接構造物の製作まで、ステンレス加工を幅広く手掛けるアロイでは、高精度・高品質を期待される多くのお客様の声にお応えするため、この程インクジェットマーキング搭載の大型レーザー切断機を光加工センター(山口県)に導入し更なる機能の充実を図りました。

ステンレス加工のことなら何でもアロイお任せ下さい。ステンレスを専門に取扱う流通ならではの豊富な品揃えと、ステンレスに特化した技術力は、きっと皆様にご満足頂ける提案ができると信じております。

ステンレスの採用をお考えでしたら是非一度当社にご相談ください。経験豊富なスタッフが皆様のご要望にお応えします。

大型レーザー切断機稼動 ステンレスのアロイ!

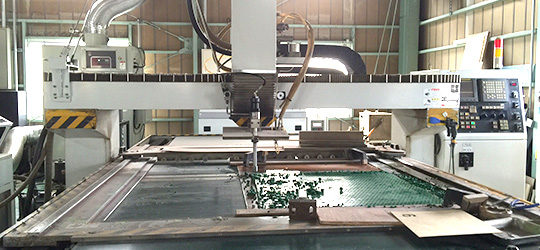

当社では、超高圧に圧縮した水、またはそれに研磨剤を混ぜ、その超高圧

高速水流で切断を行う機械『ウォータージェットカッティングマシン』を

用いて、ウォータージェットカット加工を行っております。

水でを使うことによりワークへの加工による熱影響が少ないため、

金属の切断においても加工力を発揮します。

【切断ワークの種類】

■石材

■タイル

■鉄

■アルミ

■銅 など

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

ウォータージェットカット加工サービス

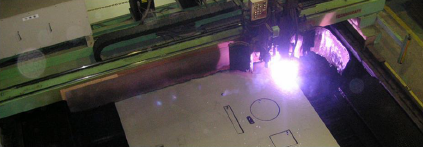

多目的プラズマ加工機「ZP-4000」は、切断・加熱・ろう付・溶接、一台4役の多目的加工機器です。水と電気のみで熱プラズマ(先端温度約10,000度)を発生させ、切断(金属、樹脂等)・加熱・ろう付・溶接などの加工が誰でも(資格不要)簡単に作業できます。

※切断は、非移行方式・移行方式の2種類が利用できます。

煙や臭いの発生が少なく、環境保全を考える、ISO14001取得企業様にもお勧めです。

【NETIS認証登録】

NETIS番号 :KT-160083-A

新技術名称 :Zプラズマ工法

登録日 :2016年9月28日

【特長】

■携帯型

■カンタン操作

■資格不要

■環境に配慮

■多様な素材を加工

※詳細は資料請求して頂くかダウンロードからPDFデータをご覧下さい

多目的プラズマ加工機「ZP-4000」【水と電気で超高温を作る】

千葉金属工業株式会社では、ステンレス鋼、チタン及びハイメタルの

一次製品の販売及び二次加工品の製造販売を行っております。

新しいプラズマ切断システムが、理想的な製品加工を実現。

完全自動連続運転のNC装置により、製品の均一性が得られ、

切断面のテーパー角度が極小、切断材の熱歪みが少ないなど、

コンピューター制御による完全な品質管理で、幅広く対応しています。

【機械設備(抜粋)】

■プラズマ

・NC乾式プラズマ

・��プラズマフレーム切断機

・NC水プラズマ

■レーザー切断機

・発振器搭載型レーザー切断機

・炭酸ガスレーザー加工機(二次元)

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

ステンレスとチタン加工について

ファイバーレーザーは、金属を切断する機械です

それぞれの材料に適したレーザーで特徴を最大限にいかしさまざまなカットを行っております

炭酸ガスレーザーでアクリルを加��工する場合、一番の特徴はその切り口にあります

熱で切断することで切断面の粒子が細かくなり非常に透明感のある切り口になります

ディスプレイをはじめとするアクリル加工品やサイン関連では切文字や象嵌サインに活用されています

□■□■□■□■□■□■□■□■□■□■□■□

詳しくは 「お問い合わせ」 よりお願いいたします。

□■□■□■□■□■□■□■□■□■□■□■□

レーザー切断加工

高圧で圧縮した水を利用するウォータージェット加工は様々な素材の切断に適しています。水を利用することにより有毒ガス等の公害を発生させません。また素材に対する熱の影響を極限まで抑えることが可能で素材変形、変色を防ぎます。この最新の機器は今後需要が高まり利用される技術として当社でも主力加工機と位置づけております。

□■□■□■□■□■□■□■□■□■□■□■□

詳しくは 「お問い合わせ」 よりお願いいたします。

□■□■□■□■□■□■□■□■□■□■□■□

ウォータージェット加工

『PROAIR AS レーザアシスト』は、高品質のレーザー切断を

手軽に低コス�トで実現するスクリュコンプレッサです。

圧縮空気を特殊高分子(ポリイミド)製の中空糸膜に流すことにより

空気中の窒素を富化させ、純度95~99%の安価な富化窒素空気を安定供給。

日常メンテナンスが容易で、設置や接続も簡単です。

【特長】

■高品質のレーザー切断を手軽に低コストで実現

■設置や接続が簡単

■低騒音

■濃度計を標準装備

■日常メンテナンスが容易

■充実の省エネ機能

★大和機工では、設備の設置からアフターサポートまで、

丁寧に対応しますので、導入後も安心してご利用頂けます。

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

スクリュコンプレッサ『PROAIR AS レーザアシスト』

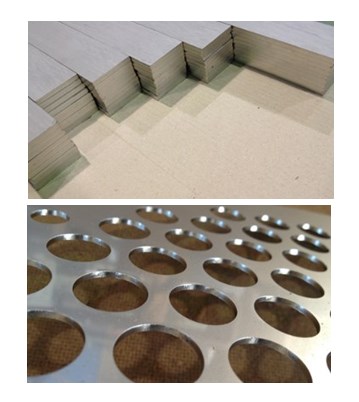

『レーザークリーンカット』は、全て窒素純度99.999%アシストガスを

使用したクリーンカットです。

SUS系0.3mm~50.0mmまでクリーンカットが可能。

SSも板厚によりクリーンカット対応可能

切断面は、長年のレーザークリーンカットのノウハウを注ぎ込み、

専属オペレーター熟練の経験による条件設定で、加工機の能力を超えた

面相を維持しています。

当社では、「ファイバーレーザー」5台を設備し、

お客様のオーダーに応じて適切な加工機を選定し加工しますので、

納期とコストパフォーマンス面で大きな効果を発揮します。

【特長】

■加工範囲:0.3mm~50.0mm(材質により加工範囲は異なります)

■最大テーブル:1524×3048

■ファイバーレーザー

・純アルミ、銅などCO2レーザーでは難しい切断も可能

・SUSに関しては裏面ビニールを張ったまま切断可能

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

レーザークリーンカット

特殊金属の販売から加工まで行っている中島特殊鋼株式会社の

『切断受託加工』のご案内です。

当社では、加工面への熱影響を最小限で抑える「アブレシブウォーター

ジェット加工」をはじめ、バリや切断面の焼けを抑える「ファインカット」

などの切断加工技術をご提供しています。

様々な材質に対応していますので、お気軽にお問い合わせください!

【アブレシブウォータージェット加工の特長�】

■熱影響を与えないため、変形・変質・残留応力の発生を抑える

■材質を選ばない

■難切削な物の納期短縮

■穴あけ加工が可能

■試作開発品などの小ロット1個から対応

■歩留まり良く材料コストの低減

■製品形状からの追加工も可能

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

切断受託加工のご案内

鉄板やステンレス板、アルミ板等の金属板を、高精度のレーザー加工機で切断・加工し、販売しています。

タレパンでは切断が困難な複雑な形状も、レーザーカットなら綺麗に加工することができます。また曲線の切断、穴あけ等多品種の製品を、少量・大量生産することが可能です。 レーザー加工はCADデータから正確に切断することができますので、スピーディーで効率の良い作業をする事ができます。また自社商品企画開発も積極的に行っております。専属デザイナーによるプロダクトデザインと、長年培ってきた技術と経験をもとに、お客様一人一人のご要望に応えていきたいと考えております。

【事業案内】

○レーザー事業部

○WEBコンサルティング事業部

○WEBデザイン事業部

○ホスティングサービス事業部

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

【大ロット・小ロット対応可能】高精度レーザー加工・切断

『APC-40』は、コード類が本体に完全収納でき、正面パネルに全てが集結し、

優れた操作性と視認性を実現するエアープラズマ切断機です。

ロータリースイッチとモニタランプ採用により、しっかりとした電源の

ON/OFF操作が可能。

入力電圧100Vでは8~15A、200Vでは10~40Aまでを調整できます。

設定値を把握しやすいグラフィカルな目盛りデザインです。

【特長】

■作業環境を選ばない100V/200V兼用

■定格使用率は余裕の60%(200Vで使用時)

■軽量コンパクトで16kg

■パイロットアーク

■本体1年保証付き

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

エアープラズマ切断機『APC-40』

当社は、試作から量産まで、板金加工(レーザ―加工・タレパン加工)全般を

手がけております。

難易度の高い電車部品を中心に、さまざまな分野の製品や部品の製造において

豊富な実績があり、その経験の中で培ってきた確かな技術を生かし、

精度の高い製品を生み出すことができます。

ご要望の際はお気軽にお問い合わせください。

【選ばれる理由】

■図面の読解力と提案力が高い

■加工品質が高い

■納期に確実にお応え

■人材育成に力を入れている

※詳細については、お気軽にお問い合わせください。

板金加工サービス

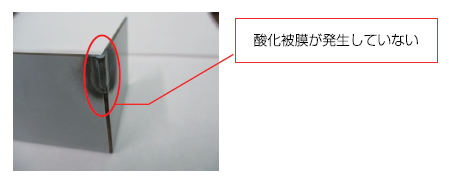

株式会社東海進研は、精密板金および周辺アッセンブリを行っています。

レーザー加工でのブランク加工を行う場合、アシストガスが高純度窒素の

レーザー加工機にて切断を行うと酸化被膜が切断面にできにくくなります。

また、切断面への溶接を行ってもきれいな仕上がりとなるため、

溶接組み立て後に塗装やシルク印刷を行う精密板金品であっても、

外観の品質も高く、製作することができます。

【特長】

■アシストガスが高純度窒素のレーザー加工機にて

切断を行うと酸化被膜が切断面にできにくくなる

■切断面への溶接を行ってもきれいな仕上�がりとなる

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

外観の美しさを高めるための高純度窒素レーザー加工

多目的プラズマ加工機「ZP-4000」は、切断・加熱・ろう付・溶接、一台4役の多目的加工機器です。水と電気のみで熱プラズマ(先端温度約10,000度)を発生させ、切断(金属、樹脂等)・加�熱・ろう付・溶接などの加工が誰でも(資格不要)簡単に作業できます。

煙や臭いの発生が少なく、環境保全を考える、ISO14001取得企業様にもお勧めです。

【NETIS認証登録】

NETIS番号 :KT-160083-A

新技術名称 :Zプラズマ工法

登録日 :2016年9月28日

【特長】

■携帯型

■カンタン操作

■資格不要

■環境に配慮

■多様な素材を加工

※詳細は資料請求して頂くかダウンロードからPDFデータをご覧下さい

多目的プラズマ加工機「ZP-4000」【水と電気で超高温を作る】

当資料は、板金プレス加工、金属機械加工などを行う堀内製作所の加工事例集です。

リングをレーザー加工し、ボルトに溶接する事例などを写真でご紹介しています。

当社は、NCタレットパンチプレス、NCフライス盤、CNC旋盤、レーザー加工機、NCベンダー等の機械設備を中心にその他多種多様の加工を得意技術としております。

【掲載事例】

■レーザー加工+溶接

■レーザー加工+曲げ

■会社概要

※詳しくはPDFをダウンロードいただくか、お気軽にお問合せ下さい。

【加工事例集】レーザー加工

河合製巧株式会社の『ウォータージェット加工』は、CFRP、GFRPなどの複合材硬い材料から、

軟らかい樹脂材料にいたるまで材質を選ばず、垂直かつ良好な切断面を実現できる加工です。

【特徴】

■材質を選ばない

■垂直で良好な切断面を実現

■熱による変質・変色がない

■2D、3D加工/最大2M×4Mに対応

■小ロット・試作に対応

■粉塵、有毒ガスが発生しない

※詳しくはPDFをダウンロードいただくか、お気軽にお問い合わせください。

『ウォータージェット加�工』

『COR-TEN(コルテン)』を使用した看板の施工事例をご紹介します。

cafeULuru 様よりご提供いただいたロゴ見本を基に、切断データ作成。

さびをムラなく均一に形成させるため、ショットブラスト加工を施し、

納品いたしました。

施工後は、雨・風にさらされながら、月日をかけて表面に錆び層

(保護性錆び)が形成されていきます。

お店の雰囲気にとてもよく合っている看板を製作できました。

【事例概要】

■依頼主:cafeULuru 様(福島県いわき市)

■切断データ:6ミリX200X500 文字くり抜き加工

■加工:レーザー切断+ショットブラスト加工

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

【資料進呈】コルテ��ンの導入事例 cafeULuru 様

日本ゲージ株式会社は、鉄・ステンレスを中心とした、薄板板金加工を

行う会社です。

この度、当社はNCTタレットパンチプレス「EM-3510-ZRT-NTK」をはじめ、

レーザー加工機「TruLaser3030 fiber(3K)」や長尺加工機「ILM3340」等の

新設備を導入いたしました。

その他にも、多種多様な加工設備を保有しております。

加工にお困りでしたら、ぜひご相談ください。

【導入新設備】

■NCTタレットパンチプレス:アマダ「EM-3510-ZRT-NTK」

■レーザー加工機:トルンプ「TruLaser3030 fiber(3K)」

■長尺加工機:イワシタ「ILM3340」

■ベンディングマシン:アマダ「HG1303/HG2204」

■レーザー溶接機:トルンプ「TruDisklaser(ロボット)」

■3Dスキャナ型 三次元測定機:キーエンス「VL-300」

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

日本ゲージ株式会社 新設備導入のご紹介

お探しの製品は見つかりませんでした。

1 / 1

切断・ブランキングにおけるレーザー切断の品質安定化

切断・ブランキングにおけるレーザー切断の品質安定化とは?

成形・プレス・板金業界において、レーザー切断は高精度かつ複雑な形状の加工を可能にする主要技術です。しかし、材料のばらつき、加工条件の変動、設備の経年劣化などにより、切断面の粗さ、ドロス、寸法精度といった品質が安定しない課題が生じることがあります。品質安定化とは、これらの要因を管理・制御し、常に一定水準以上の切断品質を維持することを目指す取り組みです。

課題

材料特性のばらつきによる切断品質の変動

同じ種類の材料でも、メーカーやロットによって厚み、硬度、表面状態などが異なり、これが切断時の熱影響や溶融状態に影響を与え、切断面の粗さやドロスの発生に繋がります。

加工条件設定の最適化不足

材料の種類や厚みに応じた最適なレーザー出力、焦点位置、切断速度、アシストガス圧などの設定が難しく、不適切な条件設定は切断面の品質低下を招きます。

レーザー発振器・加工ヘッドの性能劣化

長期間の使用によるレーザー発振器の出力変動や、加工ヘッドのノズル摩耗、レンズの汚れなどが、ビーム品質を低下させ、切断精度や切断面の均一性に悪影響を及ぼします。

環境要因による加工精度の影響

工場内の温度・湿度変化、振動、粉塵などが、レーザー光の安定性や加工ヘッドの精密な動作に影響を与え、結果として切断品質のばらつきを生じさせることがあります。

対策

材料特性のリアルタイム評価と自動補正

切断前に材料の厚みや特性をセンサーで計測し、その結果に基づいてレーザー出力や切断速度などの加工条件を自動で最適化するシステムを導入します。

AI・機械学習による加工条件の最適化

過去の加工データと切断品質の結果を学習させ、材料特性や要求される品質に応じて最適な加工条件を提案・自動設定するAIシステムを活用します。

定期的な設備メンテナンスと校正

レーザー発振器の出力チェック、加工ヘッドのノズル交換・清掃、レンズのクリーニング、各軸の精度校正などを定期的に実施し、設備の性能を維持します。

環境モニタリングと空調・除塵管理

工場内の温度・湿度を一定に保ち、粉塵の発生を抑制する空調設備や集塵装置を導入・管理し、加工環境の安定化を図ります。

対策に役立つ製品例

材料物性計測・分析システム

切断対象材料の厚み、硬度、表面状態などを非接触で高精度に計測し、そのデータを加工条件設定にフィードバックすることで、材料のばらつきによる品質変動を抑制します。

インテリジェント加工条件最適化ソフトウェア

AIや機械学習アルゴリズムを用いて、材料情報や過去の加工実績から最適なレーザー出力、速度、ガス圧などを自動計算・提案し、設定ミスによる品質低下を防ぎます。

レーザー加工ヘッド用自動クリーニング・交換ユニット

加工ヘッドのノズルやレンズの汚れを自動で検知し、クリーニングや交換を行うことで、ビーム品質の低下を防ぎ、安定した切断精度を維持します。

環境データ収集・制御システム

工場内の温度、湿度、粉塵濃度などの環境データをリアルタイムで収集・監視し、空調や集塵装置を最適に制御することで、加工環境の安定化に貢献します。