工作機械技術に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

溝加工の精度確保とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

3Dプリンター |

CAD/CAM/CAE |

ロボット技術 |

計測機器 |

工作機械 |

周辺機器 |

切削工具 |

フライス加工における溝加工の精度確保とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

当カタログでは、切削工具『レボカットシリーズ』をご紹介しています。

DLCコーティングを施したエンドミルで、溶着が問題となるアルミ合金等の

加工に適した「DLC2CM-2D」をはじめ、溝加工に好適な「RV2CM-1D」や

ノンコートなのでシャープな刃先が持ち味の「RN2CM-3D」などを掲載。

この他にも様々な切削工具をラインアップしています。

製品の選定にぜひご活用ください。

【掲載内容(一部)】

■CM END MILLS(超硬)

■V MILLS(超硬)

■CM END MILLS(ハイス)

■CERMET(サーメット)

■SINGLE CRYSTAL DIAMOND(単結晶ダイヤ)

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

切削工具『レボカットシリーズ』 製品カタログ

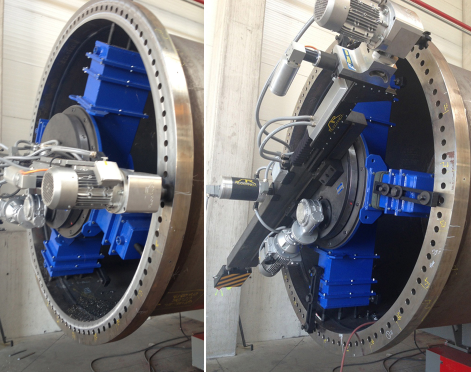

『Fmax3000』は、面削り、内面/外面 ベベル加工、同軸/螺旋形の円筒溝加工、溶接用の面取り、溶接エッジの準備加工に対応します。

持ち運べるので、現場での機械加工&修繕・補修に好適な「Fmaxシリーズ」。

材質とサイズ、簡易的な図面があればオプション見積もり可能です。

【技術特性(抜粋)】

■面削り加工径:1000mm-3000mm

■溶接加工径:1000mm-3000mm

■穴あけ加工径:12mm-100mm

■タッピング加工:M2-M30

■ヘッド:360°回転

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

大型ワークに適したポータブル加工機『Fmax3000』

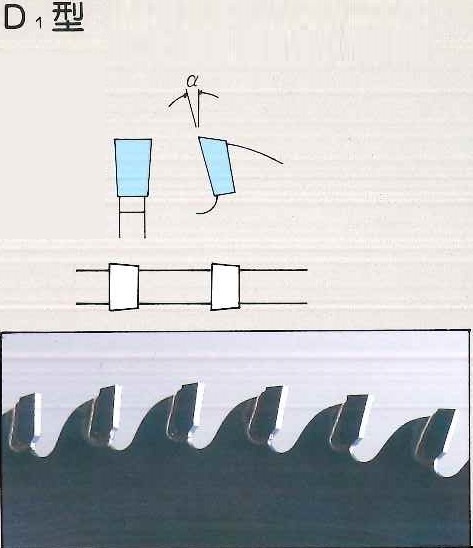

旋盤加工、フライス加工、ブローチング加工、ギヤスカイビング加工など

溝入れ加工を強みとするドイツ製溝入れ工具メーカーです!

主なカタログラインアップ

■小径溝入れ加工用工具 スーパーミニ/ミニ(内径・小径用)

・ボーリング加工:下穴径 φ 0.2 mm~に対応

・溝入れ加工:下穴径 φ 2.0 mm~に対応

■溝入れ/突切り加工用工具 224/229シリーズ(旋盤・内外径用)

・独自のクランプ形状で四面拘束し、高剛性を実現

・224/229シリーズでは多種多様なチップブレーカーをラインアップ

■旋盤でキー溝加工ができるブローチング工具

■刃先交換式溝入れフライス加工用工具 サーキュラーミル

・V型クランプ方式 六面拘束で高剛性

・超硬シャンクホルダー+内部給油式

・たおれが少なく、加工面良好で、安定した加工が可能

・表+裏を刃先交換式で面取りできるインサートなど豊富なラインアップ

■超硬ギヤスカイビング加工+ギヤ端面バリ取り工具(特殊対応)

HORN(ホーン)ドイツ製超硬溝入れ工具

加工には様々な種類があります。

今回は穴あけ加工(タップ加工・リーマー加工)について説明したいと思います。

詳しくは下記PDFダウンロードよりご覧ください。

ブラスト・塗装の事ならお任せください。

原田鉄工株式会社

TEL:082-232-2445

FAX:082-293-0286

担当:垰(タオ)

携帯:090-3742-9768

メール:bousei@harada-tekkou.co.jp

原田鉄工 広島 公式リンク

加工とは~穴あけ加工編~

お探しの製品は見つかりませんでした。

1 / 1

フライス加工における溝加工の精度確保

フライス加工における溝加工の精度確保とは?

フライス加工における溝加工の精度確保とは、所定の寸法、形状、表面粗さを持つ溝を、設計図通りに高精度で加工することを指します。これは、部品の機能性、組み立て性、信頼性を保証するために不可欠な技術です。

課題

工具摩耗による寸法変化

フライス工具の摩耗が進むと、溝の幅や深さが徐々に変化し、公差から外れることがあります。

加工熱によるワーク変形

加工中に発生する熱により、ワーク材が膨張・収縮し、溝の寸法精度に影響を与えることがあります。

切削条件の不適合

切削速度、送り量、切り込み量などの条件が不適切だと、振動やビビリが発生し、表面粗さや寸法精度が悪化します。

ワークの固定不良

ワークのクランプ力が不足したり、位置決めが不正確だったりすると、加工中にズレが生じ、精度が低下します。

対策

定期的な工具交換と管理

工具の摩耗状態を監視し、適切なタイミングで交換することで、常に最適な切削性能を維持します。

適切な冷却・潤滑

切削油やクーラントを適切に使用し、加工熱を効果的に除去することで、ワークの変形を抑制します。

最適化された切削条件の設定

材料、工具、加工内容に応じた最適な切削条件を事前に検討・設定し、安定した加工を実現します。

高剛性な治具と確実な固定

ワークを確実に固定できる高剛性な治具を使用し、加工中の不要な動きや振動を防ぎます。

対策に役立つ製品例

高精度フライス工具

特殊なコーティングや刃先形状により、摩耗に強く、安定した切削性能を発揮し、寸法精度を維持します。

自動工具交換システム

プログラムされたタイミングで自動的に工具を交換し、工具摩耗による精度低下を最小限に抑えます。

高精度加工用工作機械

高い剛性と熱安定性を備え、微細な振動を抑制する機構により、高精度な溝加工を実現します。

加工状態監視システム

切削抵抗や振動などをリアルタイムで計測し、異常を検知して加工条件を自動調整することで、不良品の発生を防ぎます。