工作機械技術に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

不良品発生の低減とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

3Dプリンター |

CAD/CAM/CAE |

ロボット技術 |

計測機器 |

工作機械 |

周辺機器 |

切削工具 |

マシニングセンタ加工における不良品発生の低減とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

●サイクロンセパレータ「VDF」は20μm以上のスラッジを98%除去できる精密ろ過装置です。

クーラント液を精密ろ過し再利用し清浄度を保つ事で

・クーラント液の長寿命化

→ランニングコスト削減、廃棄物削減

・加工精度の改善

→加工不良削減、生産効率アップ

を実現できます。

またニクニの「VDF」は、供給液圧力を下げても除去率が低下しない精密ろ過器であるため、

モータ動力を削減し、消費電力の低減化、液温上昇の抑制に効果を発揮します。

これにより大幅な消費電力の削減を実現します。

【サイクロンへの供給圧力を低圧化するメリット】

■モータのサイズダウン

→ランニングコストを低減

■クーラント液温の上昇抑制

→チラー不要or小型化

■チラー放熱による室温上昇の低減

→エアコン電気代の削減

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

50%省エネも!工作機械クーラントまわりの消費電力・CO2削減

『FLAT LED』は、新開発のレンズを採用し、超コンパクトなフラット設計、

且つ最大の照射パワーを再現した工作機械用のLEDエリアライトです。

高輝度LEDの採用により、機内でもワーク、ジグ等、小さな部分まで

しっかりと目視で確認ができます。また、オペレーターのストレスを

減少させ、ポカミス、事故等を減少させることができます。

取り付けスペースが少ない機内にベストマッチするコンパクト設計で、

機内では取り付けスペースに左右されず、複合加工機の小スペースに好適。

内蔵電源デバイスにより接続が簡単で、操作性と安全性を重視しました。

【特長】

■明るい:800lx(100cm)

■防水性::IP69K

■コンパクト:厚さ20mm

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

LEDエリアライト(工作機械用)『FLAT LED』

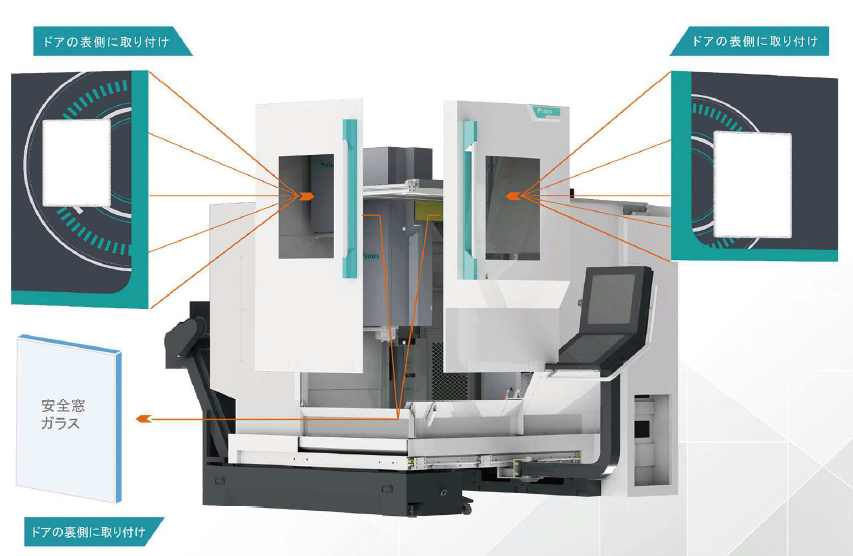

当社で取り扱う工作機械安全窓・化粧プレートをご紹介します。

安全窓はCE規範に従って衝撃試験を行い、ドイツTUV認証書を取得。EU規範にも

準拠しており、耐摩耗・耐腐食性のある製品です。

また、化粧プレートは透明素材を採用し、裏印刷の工法にて印刷します。

表面から見ると鏡面塗装のような光沢のある質感を表わせ、板金塗装では

難しい立体感と高質感を創造することが可能です。

【安全窓 特長】

■ドイツTUV認証を取得

■EU規範に準拠

■透過性に優れている

■結露を防止

■ハードコートポリカの強度は同厚一般ガラスの約200倍(アクリルの30倍)

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

工作機械安全窓・化粧プレート

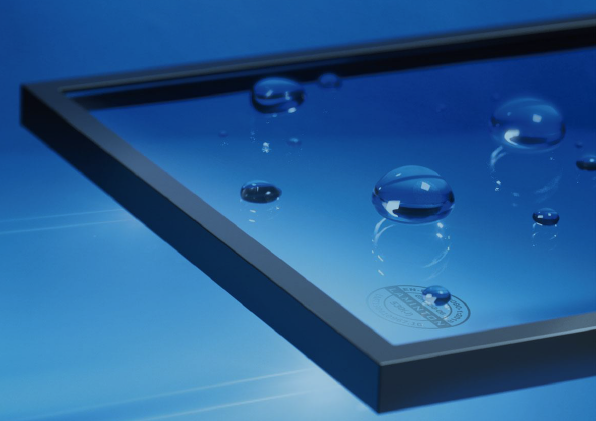

『GHC』は、対称式デザインで、温度差による反り現象を避けることが

できる工作機械向けの安全窓です。

表面硬度はガラスに相当する9H。切粉などによる窓への損傷を軽減できます。

また、撥水・撥油性が高いため視認性に優れ、油汚れが付きにくく、

拭き取りも容易に行えます。

耐衝撃性により、交換頻度やコストの低減を実現できる製品です。

【特長】

■軽量化により組立作業者の負担を軽減

■アフターサービスのコストを低減できる

■耐久性・耐衝撃性に優れている

■対称式デザインのため低温環境でも反らない

■撥水・撥油性に優れ油汚れが付きにくい

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

工作機械向け安全窓『GHC』

お探しの製品は見つかりませんでした。

1 / 1

マシニングセンタ加工における不良品発生の低減

マシニングセンタ加工における不良品発生の低減とは?

マシニングセンタ加工における不良品発生を最小限に抑え、製品の品質向上と生産効率の最大化を目指す取り組みです。これにより、コスト削減、顧客満足度の向上、そして競争力の強化に繋がります。

課題

加工条件の不適切さ

切削速度、送り量、切り込み量などの設定が不適切だと、工具摩耗の促進や加工面の粗さ不良を引き起こします。

工具管理の不備

工具の摩耗や破損を見落としたまま使用すると、加工精度が低下し、寸法不良や形状不良の原因となります。

ワーク固定の不安定さ

加工中のワークの振動やズレは、加工精度のばらつきや傷、欠けといった不良に直結します。

オペレーターのスキル差

経験や知識の不足による設定ミス、段取りミス、監視不足などが不良発生のリスクを高めます。

対策

加工条件の最適化

材料、工具、加工内容に応じた最適な加工条件を、シミュレーションや過去データに基づいて設定・管理します。

高度な工具管理システム

工具の摩耗状態をリアルタイムで監視し、寿命予測や自動交換を行うことで、常に最適な状態で加工を行います。

高精度なワーク固定機構

加工中のワークのぐらつきやズレを徹底的に排除する、剛性の高い固定具や自動クランプシステムを導入します。

自動化・省人化技術の活用

AIによる加工条件の自動調整や、熟練オペレーターのノウハウを学習させた自動運転システムを導入します。

対策に役立つ製品例

加工条件最適化ソフトウェア

材料、工具、加工方法を入力することで、不良発生リスクの低い最適な加工条件を自動で算出・提案します。

工具状態監視センサー

工具の摩耗度や破損をリアルタイムで検知し、加工停止や交換時期の通知を行うことで、不良発生を未然に防ぎます。

自動クランプシステム

ワークの取り付け・取り外しを自動化し、常に一定の力で正確に固定することで、段取り精度と加工安定性を向上させます。

AI駆動型加工制御システム

加工中の様々なデータをAIが分析し、リアルタイムで加工条件を微調整することで、常に最適な加工状態を維持します。