工作機械技術に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

研磨痕・バフ目の除去とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

3Dプリンター |

CAD/CAM/CAE |

ロボット技術 |

計測機器 |

工作機械 |

周辺機器 |

切削工具 |

研磨・バフ加工における研磨痕・バフ目の除去とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

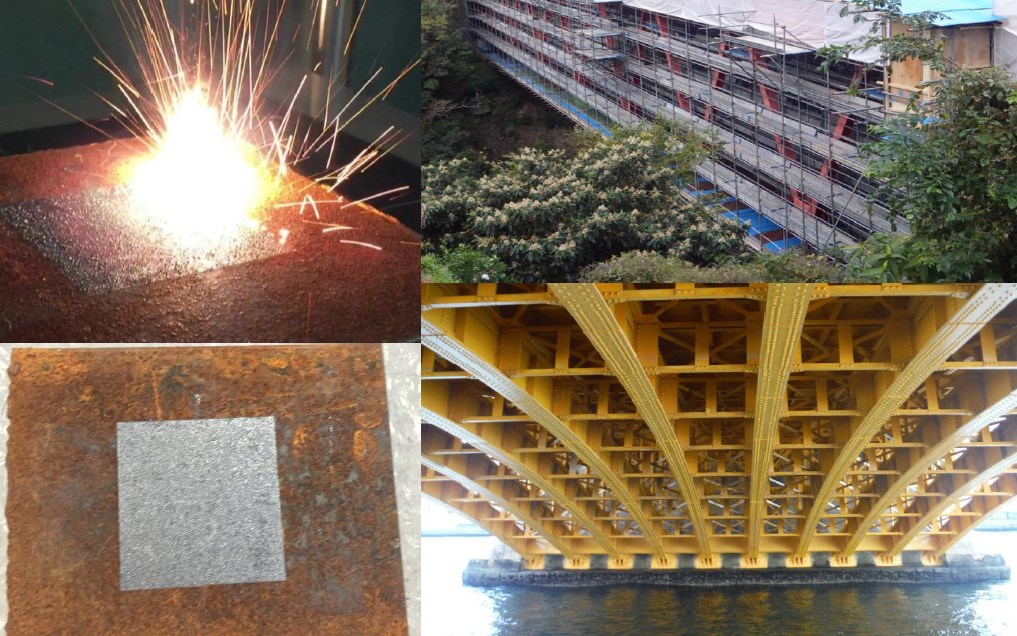

当社が取り扱う『カスタム可能な100Wレーザークリーナー FL-LC-100』を

ご紹介いたします。

レーザーの焦点距離が可変でき、ソフトとハードでカスタム可能。

サビ、ペイント、塗装膜の除去や傷みやすい素材の汚れ除去に好適です。

レーザークリーナー本体をはじめ、f=420mmの標準レンズ1個、

レーザー保護メガネで構成しています。

【特長】

■100Wの高出力で様々な汚れを除去

■レーザーの焦点距離が可変

■母材を傷つけない

■ソフトとハードでカスタム可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

カスタム可能な100Wレーザークリーナー FL-LC-100

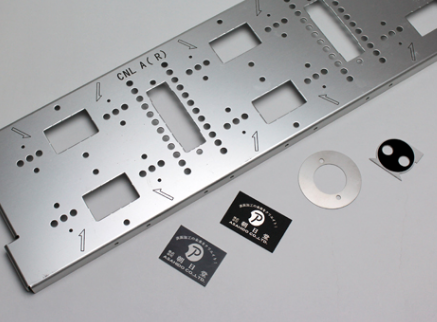

当社では、CO2レーザー及びFAYb(ファイバー)レーザーにより

高品位・高精度加工が可能です。

ステンレス・アルミ・木材・プラスチックス・布・紙・ゴム・ガラス・

皮革・石・セラミックスなど幅広い素材を適切に2種のレーザーを使用して、

マーキング、彫刻、切断など、さまざまな加工を行います。

少量多品種~量産まで幅広く対応しております。

ご要望の際はお気軽にお問い合わせください。

【加工品目】

■印字する:名入れ、番号打ち、刻印、模様入れ など

■彫る:彫刻、彫り込み、目地打ち、塗装膜剥離 など

■切る:切断、細断、切抜き、型抜き、穴あけ、バリ取り、 ハーフカット など

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

レーザーマーキング加工サービス

『ファイバーレーザー加工機』は、発振器・LD 電源・制御部・冷却装置・

プロセスファイバー、出射ユニットより構成されています。

光ファイバーのコアに希土を添付した特殊な光ファイバーに励起光を入れ、

特定波長の光のみをコアに閉じ込めて増幅させ、レーザー光として取り出す

構造になっています。

小型、高効率、高信頼性、高ビーム品質、そして高出力の全てを実現できる

理想的なレーザーです。

錆び、塗料の剥離でお困りの方は、レーザーによるブラスト処理を

是非お試しください。

【特長】

■素材自身に対して熱影響が非常に少ない

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

『ファイバーレーザー加工機』

・短パルスレーザー光源を対象物表面に照射すると、汚れの膜やその下の酸化層がエネルギーを

吸収し、表面から蒸発または縮れるようにはがれ、残留物も残りませ�ん。表面は(主に金属)は

エネルギー吸収が非常に小さいため、損傷を受けません。

【特長】

■レーザーで非接触・高品質・高速クリーニング処理

■乾式クリーニング処理

■消耗品無し&低メンテナンス

■低ノイズ

■後処理が必要な化学物質無し&環境負荷が小さい

■高い信頼性

■操作が簡単

■10-100W 仕様 空冷

■200-1000W 仕様 水冷(チラー必要)

※詳細はカタログをダウンロード下さい。

【Pレーザー】レーザークリーニング装置

お探しの製品は見つかりませんでした。

1 / 1

研磨・バフ加工における研磨痕・バフ目の除去

研磨・バフ加工における研磨痕・バフ目の除去とは?

工作機械技術業界において、研磨・バフ加工は製品の表面仕上げに不可欠な工程です。しかし、これらの加工プロセスでは、微細な研磨痕やバフ目が残りやすく、製品の外観品質や機能性に影響を与えることがあります。本項では、これらの研磨痕・バフ目の除去に焦点を当て、その課題と解決策について解説します。

課題

外観品質の低下

研磨痕やバフ目が残存すると、製品表面に不均一な光沢や筋が現れ、美観を損ね、高級感や信頼性を低下させます。

機能性への影響

微細な凹凸が、潤滑性、密着性、耐摩耗性などの表面機能に悪影響を及ぼし、製品の性能を十分に引き出せない可能性があります。

後工程への影響

研磨痕やバフ目が残っていると、塗装やメッキなどの後工程での仕上がりにムラが生じ、再加工や不良品の発生リスクを高めます。

加工時間の増大とコストアップ

研磨痕・バフ目の除去に手間がかかると、全体の加工時間が長くなり、人件費や材料費の増加につながります。

対策

加工条件の最適化

研磨材の種類、粒度、回転数、送り速度などの加工条件を精密に調整し、研磨痕・バフ目の発生を最小限に抑えます。

高度な研磨技術の導入

最新の研磨機や特殊な研磨工具を使用し、より均一で微細な表面仕上げを実現します。

複合加工プロセスの採用

研磨とバフ加工を組み合わせたり、異なる種類の研磨材を段階的に使用したりすることで、効率的に研磨痕・バフ目を除去します。

表面検査技術の活用

高精度な表面検査装置を用いて、微細な研磨痕・バフ目を早期に検出し、不良品の流出を防ぎます。

対策に役立つ製品例

超微細研磨材

極めて細かい粒子で構成されており、従来の研磨材では除去しきれなかった微細な研磨痕・バフ目を効果的に平滑化します。

高機能研磨クロス

特殊な繊維構造と研磨剤の配合により、均一な研磨力を発揮し、バフ目を目立ちにくくしながら表面を滑らかにします。

自動表面仕上げ装置

プログラム制御により、一定の圧力と速度で加工を行い、人手に頼らず安定した品質で研磨痕・バフ目を低減します。

表面状態解析システム

光学式や触覚式のセンサーを用いて、加工後の表面状態を詳細に分析し、研磨痕・バフ目の有無や深さを定量的に評価します。