工作機械技術に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

加工精度向上とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

3Dプリンター |

CAD/CAM/CAE |

ロボット技術 |

計測機器 |

工作機械 |

周辺機器 |

切削工具 |

研磨・バフ加工における加工精度向上とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

円筒研削盤を複数所有しております。

産業・工業機械部品の機械加工に実績がございます。

加工最大径~Φ600 最大ワーク:~4000mm

■製作実績

ピストンピン、クロスヘッドピン

ディーゼル機関部品

加工機紹介【円筒・平面研削盤】

当社で取り扱っている、不二越のねじ研削盤『GTEシリーズ』について

ご紹介いたします。

当シリーズは、優れた機素技術による高精度加工ができ、ボールねじ、

インジェクションスクリュー、丸ダイス等、多様な加工に応えるねじ研削盤。

“GTE-SAシリーズ"は、最大センタ間距離200mm、400mmの2機種をシリーズ化し、

省スペースを実現。自動車部品等の少種大量生産用の生産型ねじ研削盤です。

また、高い汎用性・高精度を実現する“GTE-7A"も取り扱っています。

【特長】

■ボールねじ、インジェクションスクリュー、丸ダイス等、

多様な加工に応えるねじ研削盤

■優れた機素技術による高精度加工

■最大センタ間距離800mmの小型機から、5,400mmまでの大型機までをシリーズ化

■高精度送り、ドラム構造式砥石旋回台により高精度加工と高い作業効率を実現

■静圧主軸や砥石旋回台の自動化等、様々なニーズにも対応可能

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

不二越 ねじ研削盤『GTEシリーズ』

アイスピックへのマーキング事例を写真でご紹介いたします。

当事例では、小径の外径面へ「TOMOI」のロゴをマーキング。

当加工でご協力させていただいている商品は

グッドデザイン賞を受賞されました。

【ヤスオカの受託加工技術】

■ニーズに合わせたオーダーメイドの受託加工

■1個からでもOK

■他の金属加工会社ができなかった加工を実現

※詳しくは外部リンクページをご覧いただくか、お気軽にお問い合わせ下さい。

【加工事例】厨房器具(アイスピック)へのマーキング

当資料は、セキヤ工業株式会社が行う機械用刃物の研磨を紹介した

事例集です。

新品同様に切れ味が戻り、再購入の必要がなくなり、コストダウンに

つながった「高硬度チップソーの再研磨」や「プレカットドリル再研磨」の

製作事例などを掲載。

当社では刃物の状態やご要望に応じて研磨ができる設備を整えております。

機械用刃物の研磨はお任せ下さい。

【掲載事例】

■高硬度チップソーの再研磨

■プレカットドリル再研磨

■フラッシュビット再研磨

【保有設備(抜粋)】

■円盤式放電加工機「QMeCO」

■全自動チップソー研磨機「CX100」「CHP-025」「CHC-251H」「CHC-21」

■メタルソー研磨機「GK4-D」

■自動起硬刃物研削ラッパ盤「GLP-600M」

■万能工具研削盤「C-40 全自動」「C-40」

■万能工具研磨盤「1-32/100A」

■ドリルシンニング研削盤「DT50EX」

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

チップソー、プレカットドリルの再研磨「機械用刃物の研磨事例集」

当社は、大型機械加工、五面加工、一般切削加工をはじめ、

大物・中量・複合の機械加工、製缶、板金、溶接を行う会社です。

大型の5面加工門形マシニングセンタや小型マシニングセンタ、NC旋盤、

研削盤などを所有しており、鉄・アルミ・ステンレス・銅等の多様な材質

において、数ミクロンレベルの高精度加工を実現しています。

ご要望の際は�お気軽にお問い合わせください。

【事業内容】

■大型機械加工/五面加工/一般切削加工

■機械加工(大物・中量・複合)

■製缶/板金/溶接(大物・中量・複合)

※詳しくは関連リンクをご覧いただくか、お気軽にお問い合わせください。

株式会社栄製作所 会社案内

当社で保有する設備をご紹介いたします。

門型�五面加工機をはじめ、五軸加工機や金属積層造形機、

レーザーオートコリメータ、溶解炉などを保有。

機械加工・熱処理・鋳造・検査設備等メンテナンスされた

設備を用意しております。

【機械加工 保有設備】

■門型五面加工機

■横型M/C・ボーリング

■縦型M/C

■旋盤

■五軸加工機

■その他

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

【設備紹介】機械加工・熱処理・鋳造・検査設備

私たち栄製作所は、1961年創業の高精度な精密加工を得意とする加工会社です。2021年に60周年を迎え、精度の追求を第一に掲げ、技術を磨いてまいりました。

大型の5面加工門形マシニングセンタや小型マシニングセンタ、NC旋盤、研削盤などを所有しており、鉄・アルミ・ステンレス・銅等の多様な材質において、数ミクロンレベルの高精度加工を実現しています。

また、精度を出すのが難しい鋳物についても、長年の経験に基づく最適なチャッキングや加工条件の知見により、高精度な加工を可能にしています。

最近では、最新の加工設備を導入するなど、デジタル技術を融合することで、より正確でスピーディーな対応を実現しています。

<ヒノデホールディングス>株式会社栄製作所のご紹介

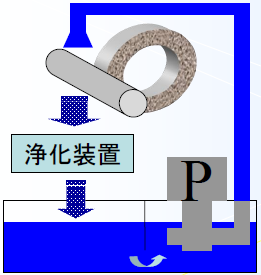

研削を行うと、加工による発熱や研削くず・砥石の発生、砥石の磨耗、

油分の混入が起こります。

クーラント液には潤滑作用・冷却作用・浸透及び洗浄作用があり、

寸法精度への影響をはじめ、変質・表面欠陥、砥石の目詰まりなど

研削による様々な問題を防止。

また、クーラント装置には、クーラント液の冷却、研削くずの除去、

油分の除去といった役割があります。

【クーラント液の働き】

■潤滑作用

■冷却作用

■浸透及び洗浄作用

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

クーラント液および浄化装置の役割

ローランドDG社製メタザがパワーアップして、打刻力アップ。

ナンバリング、QRコード、バーコードなども鮮明に打刻でき、

以前より硬いチタンなどにも打刻可能になりました。

機械側の設定等はほぼ無しの簡単操作で、綺麗に打刻できます。

(打刻力、解像度はドライバで設定可能)

機械を購入されたお客様には、

使い方等の柔軟なサポート、弊社素材メタルフォトの優遇販売などサービス致します。(標準以外での対応ソフトウェアや使用方法など、細かくサポート致します)

小型・卓上 刻印・打刻機 MPX-90

『Coherent Creator』は、高品質な金属プリントを実現する

小型ワーク向けの金属3Dプリンタです。

充実した標準装備で高いコストパフォーマンスを発揮。

レーザ発振装置に定評のあるコヒレント社の持つ高い技術力を集結させた、

高速・高精度を実現する信頼のマシンスペックを誇ります。

【特長】

■小型ワークに適したプリントエリア

■材料の種類ごとに分けた理想的な運用

■充実の標準性能で高いコストパフォーマンスを発揮

■高品質なfθレンズを採用し歪みの無い精密な焼結

■一目でわかるユーザインタフェース

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

金属3Dプリンタ『Coherent Creator』

当社では、多品種小ロットに特化した生産体制および生産システムで、

製造業の合理化を支える切削工具を製作しています。

また長年の実績と豊富な設備を持っていることから、切削工具の製造

販売だけでなく、精密加工のご要望にも対応。製品の特長を考慮し、

精度に対して妥協を許さず安定した高い精度を実現します。

全ての案件に対して、製造工程をDB(データベース)化しています。

【設備(抜粋)】

■マキノ V77

■HITACHI VM40II

■RH3525 細穴放電加工機

■DIAX FA10S ワイヤー放電加工

■森精機 CL2000

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

【40年以上の実績と経験によりお客様のご要望にお応え】精密加工

お探しの製品は見つかりませんでした。

1 / 1

研磨・バフ加工における加工精度向上

研磨・バフ加工における加工精度向上とは?

研磨・バフ加工の加工精度向上とは、工作機械を用いて対象物の表面を滑らかにし、所望の寸法精度や表面粗さを実現する技術の高度化を指します。これにより、製品の機能性、外観、信頼性を飛躍的に高めることが可能となります。

課題

微細な傷や異物混入による精度低下

研磨材の選定ミスや作業環境の不備により、微細な傷が発生したり、異物が混入したりすることで、目標とする加工精度に達しない場合があります。

加工条件のばらつきによる品質のばらつき

研磨圧力、速度、時間などの加工条件が一定に保たれないと、製品ごとに仕上がりにばらつきが生じ、高精度な均一性を確保することが困難です。

熟練工への依存と技術継承の課題

高度な研磨・バフ加工は、長年の経験と勘に頼る部分が多く、熟練工の高齢化や退職により、技術継承が難しく、安定した品質維持が課題となっています。

複雑形状への対応と均一な仕上がり

入り組んだ形状や曲面を持つ部品に対して、均一な研磨・バフ加工を施すことは難しく、部分的な仕上がりの差が生じやすい傾向があります。

対策

高精度研磨材と最適化された加工プログラム

均一な粒子径を持つ高品質な研磨材を使用し、対象物や目的に合わせた最適な加工条件をプログラム化することで、微細な傷の抑制と安定した仕上がりを実現します。

自動化・ロボット化による作業の標準化

研磨・バフ加工プロセスを自動化・ロボット化することで、人為的なミスを排除し、常に一定の条件で加工を行うことで、品質のばらつきを最小限に抑えます。

高度な計測・検査システムとの連携

加工前後の寸法や表面粗さを高精度に計測・検査できるシステムを導入し、リアルタイムでフィードバックを得ることで、加工条件の微調整や不良品の早期発見を行います。

特殊工具・治具の開発と適用

複雑形状に対応できる特殊な研磨工具や、対象物を正確に固定・位置決めできる治具を開発・適用することで、均一で高品質な仕上がりを可能にします。

対策に役立つ製品例

精密研磨用砥粒

均一な粒度分布と高い硬度を持つ砥粒は、対象物へのダメージを最小限に抑えつつ、効率的に表面を平滑化し、微細な傷の発生を防ぎます。

自動研磨ロボットシステム

プログラムされた動作により、一定の圧力と速度で対象物を研磨するため、人手に頼る加工よりも格段に高い精度と均一性を実現します。

非接触式表面粗さ測定器

対象物に触れることなく表面の凹凸を正確に測定できるため、加工中の状態をリアルタイムで把握し、最適な加工条件への迅速なフィードバックを可能にします。

多軸制御研磨ヘッド

複雑な形状や曲面にも追従し、常に一定の角度と圧力を保ちながら研磨できるため、入り組んだ箇所でも均一で高品質な仕上がりを実現します。