半導体テクノロジーに関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

次世代微細化技術への対応とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

検査・測定装置 |

材料 |

自動化・ITソリューション |

製造装置 |

関連技術 |

回路・パターン設計における次世代微細化技術への対応とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

単層タイプのシリコーンゴム厚みは100~200μmまで対応。PET基材一体タイプの基材厚みは50μmが標準ですが、各種厚みにも対応可能です。ゴム硬度は10~90まで対応可能。

【maxell__K】極薄シリコーンゴムシート

『静電容量方式タッチパネル ガラス片面積層タッチセンサー』は、

高透過、高信頼性、量産実績も十分なガラスタッチパネルです。

ガラス厚みは0.1~1.1mmまで承っており、超極薄品(0.05mm)も扱っております。

スマートフォン普及に伴い、多数の国内外メーカーへ出荷実績があります。

コア技術であるパターニング能力、迅速な開発協力等をお客様から

評価頂けていると考えております。

また、当社ではOGSタッチパネルに黒色以外の加飾加工を実現するために

開発を進めております。

ガラス分断技術によりタッチパネルを任意の形で提供することも可能です。

【特長】

■タッチパネル部0.1mmを実現

■曲面形状も可能

■多数の出荷実績

■極薄ガラスセンサ

■センサ厚みは0.1mm~1.1mmまで対応可能※他サイズは別途ご相談

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

静電容量方式タッチパネル ガラス片面積層タッチセンサー

『600V FRW』は、スズメッキ軟銅線の上に可とう性に優れたフッ素樹脂を

被覆した耐熱電線です。

耐熱性は基より、耐寒性、耐水性、耐薬品性、難燃性、可とう性に優れて

います。

最高使用温度200℃で、シリコーンゴムの欠点である蒸気に触れても加水

分解せず、フッ素樹脂絶縁電線よりはるかに柔軟性に優れており、両材料

��の長所を併せ持っています。

【特長】

■耐熱性、耐寒性、耐水性、耐薬品性、難燃性、可とう性に優れる

■最高使用温度200℃

■蒸気に触れても加水分解せず、シロキサンが発生することもない

■柔軟性に優れる

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

可とう性フッ素樹脂絶縁電線『600V FRW』

創業77年の老舗サファイア製造メーカーです。

サファイアの大型結晶を自社で育成しているため、1mm以下の微細な製品から

写真のような300mm程度の大型窓の製作も可能です。

設計段階からお客様のご要求に寄り添い、品質的/コスト的に最適なカスタム製品を共に作り上げていくことが得意です。

1個からのお問い合わせも歓迎しておりますので、ご遠慮なくお問い合わせください。

切断、研削、研磨といった基本的な加工に加え

穴あけ加工、超音波加工、レーザー加工、チューブ加工、コーティング等の特殊加工にも対応しております。

また、石英ガラスでは失透してしまう強酸・強アルカリの薬品が使用される半導体製造工程にも

優れた耐薬品性のサファイア製品をご活用ください。

※サファイア製品の耐薬品性試験結果を進呈中。技術資料を下記よりダウンロードできます。

【特徴】

■化学的に安定(酸・アルカリにほぼ不溶、失透)

■広い透過特性(UV~近赤外(約5μm))

■硬い(ビッカース硬度:1750(a面))

■熱に強い(融点:2040℃)

■熱伝導が良い(42W/mK, 25℃)

半導体製造装置用サファイアカスタム品のご提案【技術データ進呈】

半導体不足の話題が長く続いていますが、半導体の装置には石英ガラスという

ガラスが使われています。

当記事では、石英ガラスが一体どういったガラスなのかご紹介しています。

主な種類や特長、用途など詳しく解説しておりますので、ぜひご一読下さい。

【掲載内容(一部)】

■石英ガラスとは

�■石英ガラスの種類

・溶融石英

・合成石英

※記事の詳細内容は、関連リンクより閲覧いただけます。

詳しくは、お気軽にお問い合わせ下さい。

石英ガラスとは?特長や用途について

当社で提供する「AlN基板・Al2O3基板」を紹介いたします。

放熱性、絶縁性に優れるAlN基板を製造量中国No.1のメーカーより仕入れており、日本でも実績は多数ございます。

熱伝導率が200W/m・k、230W/m・kのAlN基板も提供可能、レーザー加工なども相談可�能です。

また、リードタイムもお届けまで4週間程度と短くなっています。

【ラインアップ】

■AlN(窒化アルミ)基板(170W/m・k~230W/m・k)

■96% Al2O3(アルミナ)基板

■99.6% Al2O3(アルミナ)基板

■AlN(窒化アルミ)各種成形品

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

AlN基板・Al2O3基板

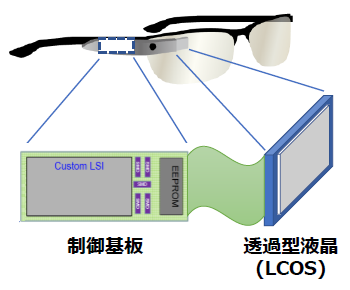

AR向け透過型液晶(LCOS)制御ASICの開発にあたり、当社の

プロセッサ技術を適用した事例をご紹介します。

液晶ドライバー(ASIC)には、ガンマ補正やクロッピングなど、

多彩な画処理機能を搭載。課題は、ARグラスに使用するため、

小型化が必須であることでした。

そこで当社は、LSI化によりターゲットのサイズを実現しました。

【事例概要】

■顧客の課題: ARグラスに使用するため、小型化が必須

■実現したこと:LSI化によりターゲットのサイズを実現

■要素技術

・クロック同期化技術

・フレーム同期化技術

・画処理アルゴリズム

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

【プロセ�ッサ技術適用事例】AR向け透過型液晶制御ASIC

本総合カタログでは

・信光社の事業概要

・結晶育成法

・代表的なサファイア・SrTiO3・ルチル(TiO2) 結晶

などが紹介されています。

※詳しくはお問い合わせ、もしくはカタログをご覧ください。

株式会社信光社 総合カタログ

大阪エヌデーエスの強みであるLinuxを中心とした高度なオープンソースのコア技術を活かし、大手半導体メーカー・自動車/電装メーカー各社とのアライアンス構築による共同企画、開発を主導し、ソフトウェアの開発だけでなく、長期メンテナンスサポートサービスを行います。

エンベデッド・エンタープライズ連携によるIoTやMaaSを実現するシステム企画・設計・開発・保守を一貫して行います。

詳しくはPDF資料(カタログ)をご覧いただくか、ホームページよりお気軽にお問い合わせ下さい。

https://www.nds-osk.co.jp/contact/form1.html

Embedded Linux プロフェッショナルサービス

『低誘電ガラス』は、誘電損失の小さいガラス繊維です。

優れた電波透過性を示す製品。様々な樹脂に対応する

表面処理技術が採用されています。

また、成形品の寸法精度に優れる扁平断面ガラス繊維も

ラインアップしております。

【特長】

■低誘電率、低誘電正接に優れる

■優れた電波透過性を示す

■様々な樹脂に対応する表面処理技術

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

低誘電ガラス

『HT-1』は、従来のアルミ合金では実現できなかった高熱伝導を得られる

ダイカスト用高熱伝導合金です。

Si量が12~14%なので、ダイカスト用合金の中でも最高クラスの流動性を有し、

薄肉の部分にも湯が回ります。

【特長】

■高熱伝導が得られる

■最高クラスの流動性を有する

■焼付きにくい

■鋳造性が良く、製品歩留が良くなる

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

ダイカスト用高熱伝導合金『HT-1』

現状のワイヤレス超音波診断装置には消費電力や大きさや重さに

課題があり、操作性や形状制限の原因となっています。

当社の超音波用アナログLSI開発技術は、消費電力を大幅に

削減しながらプローブの小型化を可能にしました。

そのため装置の取り扱いや、充電の作業を省力化することができます。

【LSIの主な特長】

<ワイアレス超音波診断装置用LSI MACADAMIA (開発コード名) >

■多数の送受信機能を1チップに組み込んでいる

■小型ハンディタイプの超音波システムに好適

■パッケージはCSPを採用

■11.07mm×12.65mmまで小型化されている

■小型システムで求められる厳しい熱設計にも対応可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

ワイヤレス超音波診断装置用LSI

『カプトン』は、膨大な電子回路をコンパクトに収めるために活躍する

超耐熱・超耐寒性ポリイミドフィルムです。

-269℃の極低温領域から+400℃の高温領域まで、広い温度領域にわたって

優れた機械的・電気的・化学的特性を発揮。

先端産業に欠かせない素材として各方面から高い評価を得ています。

【特長(Hタイプ)】

■優れた機械特性は超高温領域においてもほとんど変化なし

■融点がなく、800℃以上でなければ炭化の発生無し

■ほぼ全ての有機溶剤に溶けず、高温でも高い耐薬品性を保持

■優れた電気特性は広い温度範囲・周波数範囲においてほぼ変化なし

※詳しくはカタログをご覧下さい。お問い合わせもお気軽にどうぞ。

超耐熱・超耐寒性ポリイミドフィルム『カプトン』

お探しの製品は見つかりませんでした。

1 / 1

回路・パターン設計における次世代微細化技術への対応

回路・パターン設計における次世代微細化技術への対応とは?

半導体デバイスの性能向上と小型化を追求する上で、回路・パターン設計は極めて重要な役割を担います。次世代微細化技術への対応とは、より微細なプロセスノードに対応した回路設計手法や、高密度化・高集積化を実現するためのパターン設計技術を開発・導入していくことを指します。これにより、より高速で低消費電力な半導体チップの実現を目指します。

課題

物理的限界への接近

微細化が進むにつれて、従来の設計手法では物理的な限界に直面し、信号の遅延や消費電力の増大といった問題が発生しやすくなります。

設計ルールの複雑化と検証負荷増大

微細化に伴い、設計ルールが非常に複雑化し、設計後の検証に膨大な時間とリソースが必要となります。

新たな物理現象への対応

微細化により、量子効果や誘電体リークといった新たな物理現象が顕著になり、これらを考慮した設計が不可欠となります。

製造歩留まりの低下リスク

微細なパターンは製造プロセスでのばらつきの影響を受けやすく、歩留まりの低下や信頼性の問題を引き起こす可能性があります。

対策

先進的な設計手法の導入

AIを活用した設計最適化や、物理現象を正確にシミュレーションできる高度な設計ツールの導入により、設計効率と精度を向上させます。

検証プロセスの自動化・高度化

検証フローの自動化や、より網羅的な検証を可能にするシミュレーション技術を導入し、検証時間を短縮し、設計品質を確保します。

材料・構造の革新

新しい材料の採用や、3次元積層構造などの革新的な構造設計を取り入れ、微細化の物理的制約を克服します。

製造プロセスとの連携強化

設計段階から製造プロセスを深く理解し、製造上の課題を設計にフィードバックすることで、歩留まり向上と信頼性確保を図ります。

対策に役立つ製品例

統合設計開発システム

回路設計からレイアウト、検証までを一貫して行える統合環境を提供し、設計フロー全体の効率化と複雑な微細化設計への対応を支援します。

AI駆動型設計最適化ツール

機械学習アルゴリズムを用いて、回路性能や消費電力、面積などを自動で最適化し、微細化に伴うトレードオフの解消を支援します。

高精度物理シミュレーションソフトウェア

微細化に伴う量子効果や電磁界干渉などの複雑な物理現象を正確にシミュレーションし、設計段階での予期せぬ問題を早期に発見・解決します。

設計ルールチェック・検証自動化システム

複雑化する設計ルールを自動でチェックし、設計の整合性を保証するとともに、検証プロセスを大幅に自動化することで、開発期間の短縮に貢献します。