半導体テクノロジーに関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

樹脂の均一充填とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

検査・測定装置 |

材料 |

自動化・ITソリューション |

製造装置 |

関連技術 |

モールディングにおける樹脂の均一充填とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

ディスプレイ業界では、ガラス接合の際の作業効率と仕上がりの美しさが求められます。特に、ショーケースや展示什器など、デザイン性と耐久性が両立する製品においては、迅速な接着と高い強度が重要です。従来の接着剤では、硬化に時間がかかり、作業効率を低下させるだけでなく、仕上がりの精度にも影響を与える可能性がありました。レイグGG90は、圧倒的な硬化速度と高い接着強度により、これらの課題を解決します。

【活用シーン】

・ショーケースの製作

・展示什器の組み立て

・ガラスケースの修理

・ディスプレイ用ガラスの接合

【導入の効果】

・作業時間の短縮

・高い接着強度による製品の耐久性向上

・美しい仕上がり

・取り扱い免許不要

【ディスプレイ向け】レイグGG90 ガラス用接着剤

当社では、家電部材の発泡スチロールを取り扱っております。

発泡スチロールは、断熱性・耐水性に優れ、成形性もあり、

複雑な形状にも対応できるため、エアコン・冷蔵庫等の断熱部材として

使用されています。

【ラインアップ】

■冷蔵庫部材

■エアコン部材

■エコロジー関連部材

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせ下さい。

発泡スチロール『家電部材』

『MEC-200A型』は、ガラス端面に樹脂を塗布することにより、

ガラスに対する直接的な衝撃を軽減させる端面塗布装置です。

LCDパネルの端面に樹脂を塗布する事により光漏れを防ぎ、

端面からの破損を防ぎます。

また、樹脂を均一に塗布出来るので、塗布後CNC等による

修正加工をする必要がありません。

【特長】

■樹脂を均一に塗布可能

■塗布後CNC等による修正加工をする必要なし

■樹脂を塗布する事により光漏れを防ぐ

■端面からの破損も防ぐ

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

硬脆性材用 端面端面塗布機 MEC-200A型

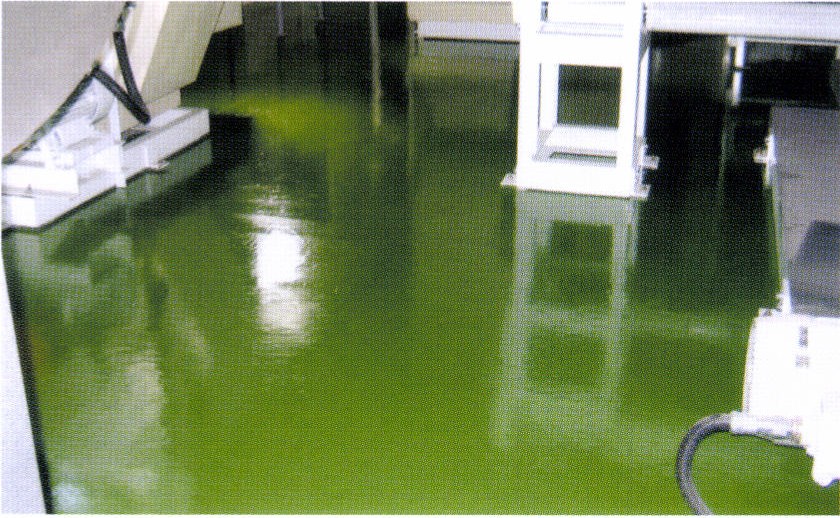

エポキシ系帯電防止塗り床材「アクアコート♯8851」は、より完全な無塵化を要する作業環境、特にハイテク機器に取り囲まれた場所での、作業床への高度化する要求性能に応えます。チリ・ホコリが嫌う場所の床材として、美装性・クリーン性・耐摩耗性などの特長が評価され、愛用されています。詳しくはカタログをダウンロードしてください。

エポキシ系帯電防止塗り床材 「アクアコート♯8851」

当社で製造する産業機器製品のうち、「スペーサー(トムソン加工品)」

の事例をご紹介します。

モニター・パソコン等、液晶関連のシール材として高精度の

極薄シリコーンゴムが使用されており、トムソン加工でハーフCUTを

して製作するので組み立て時の貼付け作業性が優れております。

ご要望の際はお気軽にお問い合わせください。

【特長】

■トムソン加工でハーフCUTをして製作

■組��み立て時の貼付け作業性が優れている

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

【ゴム製品】スペーサー(トムソン加工品)

お探しの製品は見つかりませんでした。

1 / 1

モールディングにおける樹脂の均一充填

モールディングにおける樹脂の均一充填とは?

半導体パッケージングにおいて、リードフレームや基板上に樹脂を均一に充填する技術です。これにより、半導体チップを外部環境から保護し、電気的な接続を安定させ、製品の信頼性を向上させます。均一な充填は、ボイド(空隙)やショート(短絡)などの不良を防ぐために不可欠です。

課題

樹脂の流動性不足による充填不良

粘度の高い樹脂や複雑な形状の金型では、隅々まで樹脂が行き渡らず、空隙や未充填部分が生じやすい。

温度・圧力制御のばらつき

成形時の温度や圧力が均一でないと、樹脂の粘度が変化し、充填ムラや成形不良を引き起こす。

金型設計の最適化不足

ゲート位置やランナー形状が不適切だと、樹脂の流れが偏り、充填不良やウェルドライン(樹脂の合流線)が発生する。

異物混入による品質低下

成形プロセス中に異物が混入すると、充填不良の原因となったり、製品の電気特性に悪影響を与えたりする。

対策

高機能樹脂の開発・選定

低粘度で流動性に優れた特殊な樹脂材料を選定・開発することで、複雑な形状への充填性を向上させる。

精密な成形条件の最適化

温度、圧力、時間などの成形条件を精密に制御し、樹脂の最適な流動状態を維持することで、均一な充填を実現する。

高度な金型設計・解析

流動解析シミュレーションを活用し、ゲート位置、ランナー形状、キャビティ形状などを最適化することで、樹脂の流れを均一にする。

クリーンルーム環境の徹底

成形プロセス全体を高度なクリーンルーム環境下で行い、異物混入のリスクを最小限に抑えることで、品質を確保する。

対策に役立つ製品例

低粘度成形用エポキシ樹脂

従来の樹脂よりも低い粘度で設計されており、複雑な金型形状でも隅々までスムーズに流動し、均一な充填を可能にする。

温度・圧力同時制御システム

成形機の温度と圧力をリアルタイムで精密にモニタリングし、自動で最適化するシステム。これにより、成形条件のばらつきを抑え、安定した充填を実現する。

流動解析ソフトウェア

金型設計段階で樹脂の流動をシミュレーションし、ゲート位置やランナー形状の最適化を支援する。これにより、充填ムラやウェルドラインの発生を事前に予測・回避できる。

クリーン搬送・封入装置

成形プロセス中に異物が混入しないよう、樹脂の搬送から金型への封入までをクリーンな環境で自動化する装置。これにより、異物による充填不良を防ぐ。