半導体テクノロジーに関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

コスト効率の改善とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

検査・測定装置 |

材料 |

自動化・ITソリューション |

製造装置 |

関連技術 |

ウェーハの研磨におけるコスト効率の改善とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

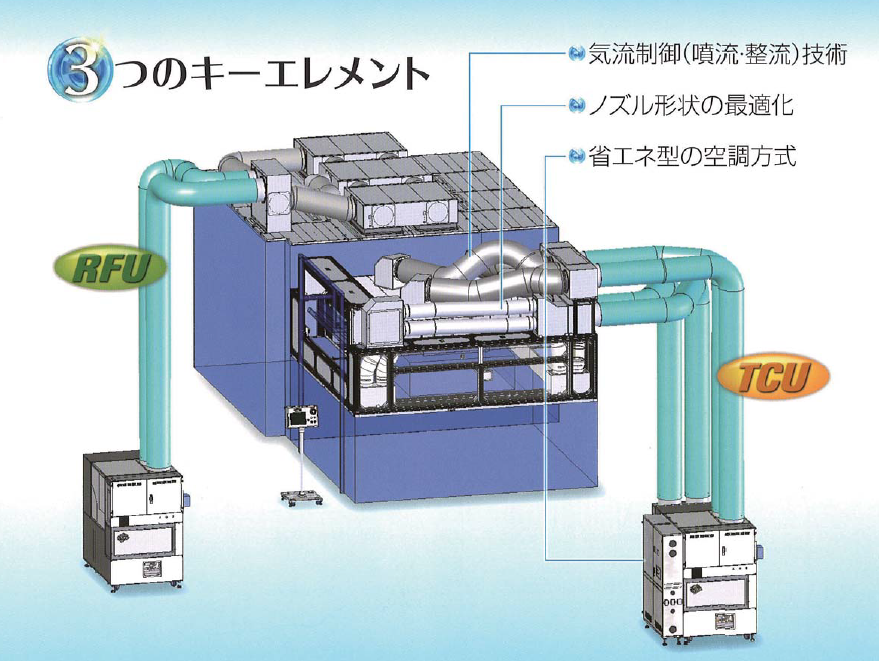

『クリスタルジェット』は、液晶パネル生産を支えるキーデバイスとして

広く世界中で採用されている噴流式ガラス基板温調システムです。

新たな空調システム“高効率顕熱空調機”を採用し、冷却のみでの

精密温度制御を実現。

レイアウトに合わせたカスタマイズが可能なほか、全面層流タイプや

小風量タイプなど、様々なオプションもご用意しています。

【特長】

■大型基板への対応

■温度管理の高精度化

■処理時間の短縮

■省エネ・省スペース化

■ガラス基板温度収束時間25秒

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

噴流式ガラス基板温調システム『クリスタルジェット』

株式会社ミツル光学研究所では、「ITO膜面研磨」や「ファイナル研磨」等の

ガラス『特殊加工』を行っております。

「ITO膜面研磨」は有機EL用途等、膜表面の粗さを均一化する為、Å単位の研磨をします。

他にも、スマートフォン等に見られる異形加工が可能な「特殊外形加工」や、

大型特殊加工機により短時間でガラス基板を薄くする「大型基板研削」等もございます。

【特長】

≪ファイナル研磨≫

■超微細な欠点をも除去

■外観上無欠点の滑らかな表面に

≪液晶パネル研磨≫

■エッチングにおいて発生したキズ等でのNG基板を研磨・再生

■外周面取りにより切断面から発生するワレ防止等の製品強化

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

ガラス『特殊加工』

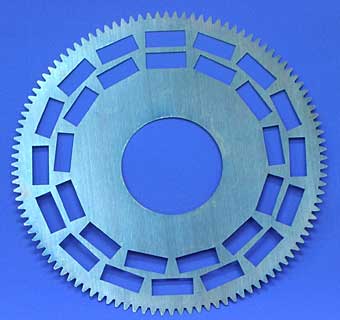

サンコースプリングのラッピング・ポリッシング キャリヤは

現代の高度情報化社会を支えています。

携帯電話、パソコン、デジタルカメラなどの電子機器に組み込まれる

素材(人工水晶、石英、半導体、セラミック、磁気素材、ガラス等)の

ラッピング、ポリッシング加工に適したラッピング キャリヤを

各種製造販売しております。

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせください。

両面加工研磨マシン専用治具 ラッピング・ポリッシング キャリヤ

メンテナンス性や高精度インライン計測などのFUD-1 Model-13のメリットはそのままに、半導体製造プロセス 用として小型セル型発信器を特長としたモデルとなります。

薬液中の超音波伝播速度(音速)は薬液濃度及び温度によって変化する特性があり、本 濃度計は薬液中の音速・温度を高精度に測定します。

この音速・温度情報を基に内臓データロムに記録した検量線により濃度を演算し、出力します。

詳しくはお問い合わせ、もしくはカタログをご覧ください。

超音波単成分濃度計(半導体) FUD-1 Model-13

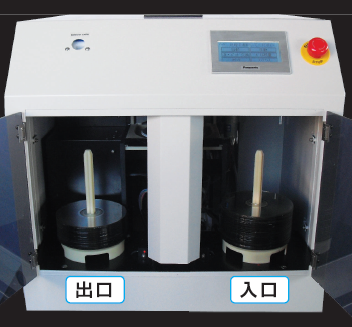

『DSR-100』は、研磨時の発熱を防止することにより連続運転・連続研磨が

可能な全自動光ディスク研磨装置です。

BD(ブルーレイ)・HC(ハードコートディスク)に対応した画期的な研磨パッド

研磨剤の開発及び特殊な湿式研磨方式を採用したことにより、今まで研磨が

困難だった次世代ディスクや、諦めていた深いキズも確実に新品同様に

復活させます。

また、研磨力は4つのレベルから選ぶことができ、キズの深さにより自由に

選択可能。お好みの研磨時間に設定可能です。

【特長】

■100枚全自動研磨、研磨時間1枚2分

■すべてのディスクに対しモード設定が不要、連続研磨中でもディスクの

種類を選ばず置くだけでOK

■簡単メンテナンス

■コンパクト設計で移動も簡単

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

全自動光ディスク研磨装置『DSR-100』

お探しの製品は見つかりませんでした。

1 / 1

ウェーハの研磨におけるコスト効率の改善

ウェーハの研磨におけるコスト効率の改善とは?

半導体製造プロセスにおけるウェーハの研磨工程は、表面の平坦性や清浄度を確保するために不可欠です。この工程のコスト効率を改善することは、半導体デバイスの製造コスト削減に直結し、競争力強化に大きく貢献します。具体的には、研磨時間の短縮、研磨材の消費量削減、歩留まり向上などを目指します。

課題

研磨時間の長期化による生産性低下

要求される平坦度や表面粗さを達成するために、研磨に長時間を要し、生産ライン全体のスループットが低下している。

高価な研磨材の大量消費

高品質な研磨を実現するために、特殊な研磨材やスラリーが高価であり、その消費量がコストを圧迫している。

研磨不良による歩留まりの低下

研磨ムラ、異物混入、微細な傷などの不良が発生し、ウェーハの歩留まりが低下することで、実質的な製造コストが増加している。

設備稼働率の低さとメンテナンスコスト

研磨装置の複雑な操作や頻繁なメンテナンスが必要であり、設備稼働率の低下や高額な維持管理費がコスト効率を悪化させている。

対策

研磨プロセスの最適化と自動化

研磨条件(圧力、回転数、時間など)の精密な制御や、AIを活用したリアルタイムなプロセス調整により、研磨時間を短縮し、安定した品質を実現する。

低コスト・高性能研磨材の開発・導入

より少ない量で高い研磨性能を発揮する新しい研磨材や、リサイクル可能な研磨材の開発・採用により、材料コストを削減する。

高度な検査・欠陥検出システムの活用

研磨工程中にリアルタイムで欠陥を検出し、早期に修正することで、不良品の発生を抑制し、歩留まりを向上させる。

モジュール化された研磨装置の導入

メンテナンスやアップグレードが容易なモジュール設計の研磨装置を採用し、ダウンタイムを最小限に抑え、設備稼働率を向上させる。

対策に役立つ製品例

AI駆動型プロセス制御ソフトウェア

研磨パラメータをリアルタイムで最適化し、研磨時間を短縮することで、生産性を向上させ、コストを削減する。

高効率・低摩耗性研磨スラリー

少ない使用量で高い研磨能力を発揮し、ウェーハ表面へのダメージを低減することで、材料コストと不良率を同時に削減する。

インライン欠陥検査システム

研磨中のウェーハ表面をリアルタイムでスキャンし、微細な欠陥を早期に発見・報告することで、歩留まり向上に貢献する。

モジュラー型研磨ヘッドユニット

交換・メンテナンスが容易な設計により、装置のダウンタイムを最小限に抑え、継続的な生産を可能にし、稼働率を高める。