半導体テクノロジーに関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

位置合わせ精度の精密化とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

検査・測定装置 |

材料 |

自動化・ITソリューション |

製造装置 |

関連技術 |

ワイヤーボンディングにおける位置合わせ精度の精密化とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

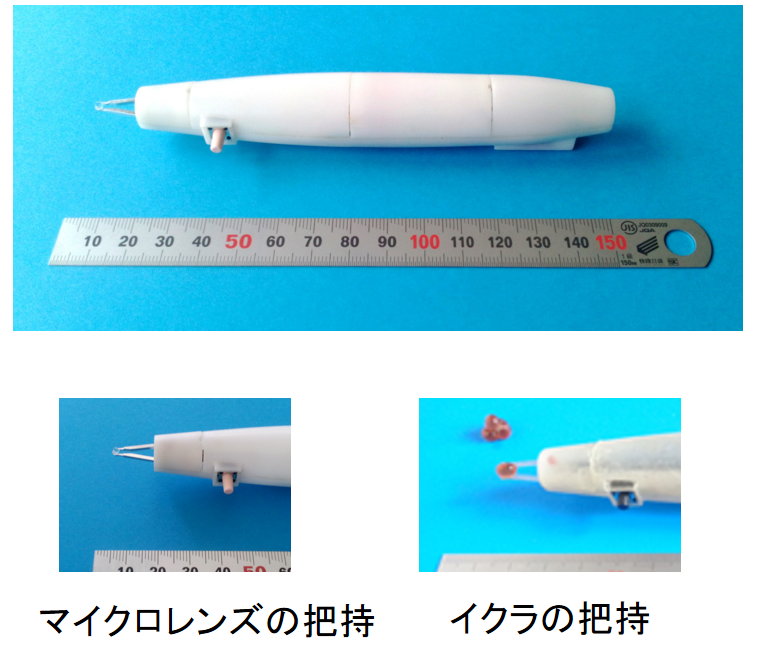

ミクロブの『電池内蔵把持型電動ピンセット』は、

圧電振動アクチュエータを応用した把持型のピンセットです。

柔軟物や1mm以下の小物部品でも把持でき、

3Vリチウム電池(CR2)を内臓しているのでコードレスで使用できます。

電池抜き重量は18gと軽量なので疲れづらいです。

圧電振動リニアアクチュエータの特性を生かして、

ピンセットの把持アームに外力が加わった時に

リニアアクチュエータが外力に倣って動けるバックドライバビリティがあります。

安定した把持力の上限値が設定できます。

※詳しくはお問い合わせください。

柔軟物や繊細な部品の把持に好適!『電池内蔵把持型電動ピンセット』

お探しの製品は見つかりませんでした。

1 / 1

ワイヤーボンディングにおける位置合わせ精度の精密化

ワイヤーボンディングにおける位置合わせ精度の精密化とは?

ワイヤーボンディングにおける位置合わせ精度の精密化とは、半導体チップ上の微細なパッドと、外部回路との接続を行うためのワイヤーを正確に配置する技術の向上を指します。これは、半導体デバイスの小型化、高性能化、信頼性向上に不可欠な要素です。

課題

微細化に伴うターゲットサイズの縮小

半導体デバイスの集積度向上により、ボンディング対象となるパッドやワイヤーが極めて微細化し、位置ずれ許容範囲が狭まっている。

異種材料接合の難しさ

チップ材料とワイヤー材料の熱膨張係数の違いや表面状態のばらつきが、位置合わせ精度に影響を与え、接合不良のリスクを高める。

高速化によるプロセス時間の制約

生産効率向上のため、ボンディングプロセス全体の高速化が求められるが、精密な位置合わせには一定の時間が必要であり、トレードオフが生じている。

外観検査の高度化要求

微細な位置ずれや不良を検出するため、従来の検査方法では限界があり、より高精度な非破壊検査技術が求められている。

対策

高解像度画像認識システムの導入

チップ上のマーカーやパッドを高解像度カメラで捉え、高度な画像処理アルゴリズムを用いて、サブミクロンレベルでの位置を正確に特定する。

精密なステージ制御技術の活用

ピエゾアクチュエーターなどを利用した高精度なステージ制御により、ワイヤー先端を目的の位置へミリ秒単位で正確に移動させる。

インラインでのリアルタイム補正

ボンディングプロセス中に位置ずれを検知し、即座に補正データをフィードバックすることで、最終的な位置決め精度を向上させる。

AIを活用した不良予測と最適化

過去のボンディングデータからAIが不良パターンを学習し、最適なボンディング条件や位置決めパラメータをリアルタイムで提案・適用する。

対策に役立つ製品例

高精度画像処理ユニット

微細なランドマークを正確に認識し、ボンディング対象の位置をリアルタイムで特定する能力を持つため、位置合わせ精度の向上に直接貢献する。

超精密位置決めステージ

ナノメートルオーダーでの移動制御を可能にし、ワイヤー先端を極めて正確な位置に配置できるため、微細なターゲットへのボンディング精度を高める。

インライン計測・補正モジュール

ボンディング中のずれを即座に検出し、自動で補正を行うことで、プロセス全体の安定性と位置合わせ精度を維持・向上させる。

機械学習ベースのプロセス最適化ソフトウェア

過去のデータから最適なボンディングパラメータを学習し、位置決め精度に影響する要因を排除することで、一貫した高精度ボンディングを実現する。