半導体テクノロジーに関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

切断精度の向上とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

検査・測定装置 |

材料 |

自動化・ITソリューション |

製造装置 |

関連技術 |

シリコンインゴット切断における切断精度の向上とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

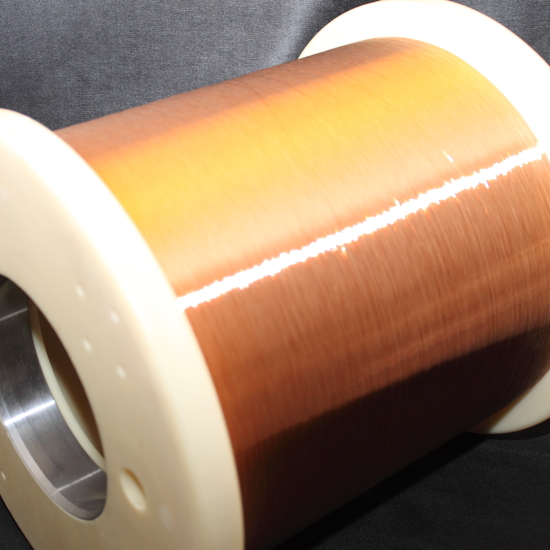

パワー半導体GaNでは、ナノメートル(1mmの100万分の1)単位のごく微小な粗さも

性能を左右するため、従来では円柱を作った後の結晶加工は必須でした。

適切な実験条件を見つけるためには、まずは傾向を見るだけでも、1因子ごとに

最低でも2通りの条件で実験をする必要があるため、5因子の場合だと、最低でも

32回の実験が必要です。

その傾向をもとに何十通りもの実験条件を試して、適切な結果を導き出す因子の

組み合わせを探します。そのため、従来の実験を中心とした最適化手法だと、

かなりの実験回数が必要でした。

それに対して、アイクリスタル社の、結果から学習・探索し、条件を提示する

アプローチでは、実験回数を19回に抑えることができました。

しかもそれは後工程を省略できるほどの加工精度と、目標以上。追加の設備投資が

不要になったことのメリットの大きさは言うまでもありません。

ここでも適切とされた条件は、技術者が試したことのなかった組み合わせであり、

AIと人間の協働の価値を表している事例と言えます。

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

【プロセスインフォマティクス導入事例】GaNの結晶加工最適化

さまざまなFPD製造装置、太陽電池製造装置に採用が拡大し、ガラス基板の新しい位置決め方式として世界中のユーザーに採用されています。クリーンルーム向けの使用用途の基本をクリアした、クリーンルーム向けイグチベアーの総合カタログです。詳しくはカタログをダウンロードしてください。

クリーンルーム向け総合カタログ ボールローラー イグチベアー

株式会社ミツル光学研究所では、お客様のニーズに合わせた『LCDガラス基板加工』を

行っております。

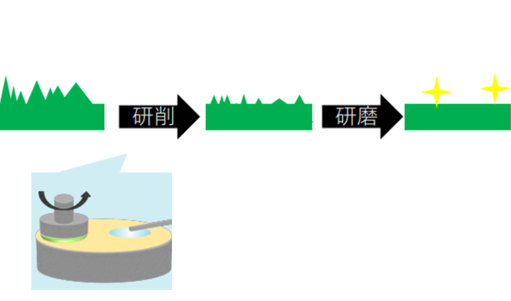

各ガラスメーカーより仕入れた材料を、ニーズに合わせ切断、面取り、研磨等を施し、

お客様から指定された梱包形態に合わせ、全国各地のご指定場所へ輸送いたします。

面取り加工についてはガラス強度�を上げるためRコーナーカット、R面取りの形状にも

対応しております。

【特長】

■切断のみであれば1500×1500サイズまで対応可能

■カラーフィルターの切断、成膜済み基板の切断にも対応

■大型NC機によるガラスの再面取りやリサイズにも対応

■最終出荷時に出荷ロット数に合わせた抜取検査を実施

■光学顕微鏡、SEM-EDX等の測定機器あり

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

『LCDガラス基板加工』

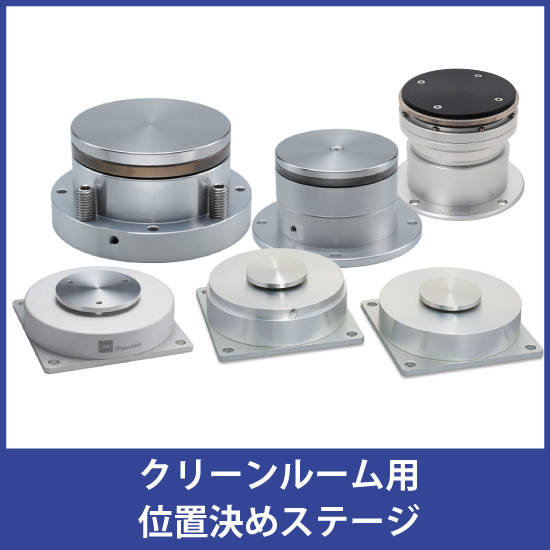

『ILS型』は、主にガラス基板搬送用カセットを、シンプルに位置決めする

ステージユニットです。

滑るように全方向に移動できる当製品は、コンパクトにもかかわらず

大きい荷重を受けることが可能。非常にスムースな動きでカセットを

位置決めできます。

また、フリータイプの「ILS-150」や、ストッパータイプの「ILS-30S-40」や

「ILS-30S-60」の他、昇降式タイプなどもご用意しています。

【特長】

■滑るように全方向に移動できる

■コンパクト

■大きい荷重を受けることが可能

■特許取得済み

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

クリーンルーム用位置決めステージユニット『ILS型』

お探しの製品は見つかりませんでした。

1 / 1

シリコンインゴット切断における切断精度の向上

シリコンインゴット切断における切断精度の向上とは?

半導体製造の基盤となるシリコンウェハーは、高純度のシリコンインゴットを精密に切断して作られます。この切断工程における精度の向上は、ウェハーの品質、歩留まり、そして最終的な半導体デバイスの性能に直結する極めて重要な技術です。高精度な切断は、ウェハーの厚みの均一性、表面の平坦性、そして欠陥の低減を実現し、微細化が進む半導体デバイスの製造を支えます。

課題

切断時の微細な歪みと欠陥

インゴットを切断する際に発生する微細な歪みや表面の損傷は、ウェハーの電気特性に悪影響を与え、デバイスの信頼性を低下させる可能性があります。

厚みと平行度のばらつき

切断されるウェハーの厚みや平行度にばらつきが生じると、後工程での歩留まりが低下し、製造コストの増加につながります。

切断速度と品質の両立

生産性を高めるために切断速度を上げると、切断精度が低下する傾向があり、品質と生産性のバランスを取ることが難しい課題です。

切断ツールの摩耗と劣化

切断に使用される工具の摩耗や劣化は、切断精度に直接影響を与え、定期的なメンテナンスや交換が必要となります。

対策

先進的な切断技術の導入

レーザーやワイヤーソーなどの先進的な切断技術を導入し、非接触または低接触での切断を実現することで、歪みや欠陥を最小限に抑えます。

高精度な位置決め・制御システム

切断時のインゴットと切断ツールの位置決め精度を飛躍的に向上させ、リアルタイムでのフィードバック制御を行うことで、厚みと平行度のばらつきを抑制します。

最適化された切断条件の設定

材料特性や切断ツールの状態に合わせて、切断速度、送り量、冷却方法などの切断条件を最適化し、品質と生産性の両立を図ります。

高度な工具管理と材料開発

切断工具の材質や形状を改良し、摩耗を低減するとともに、インゴット材料自体の均質性を高めることで、切断精度の安定化を図ります。

対策に役立つ製品例

高精度レーザー加工装置

非接触で高エネルギーのレーザー光を用いることで、材料への物理的な負荷を極めて小さくし、微細かつ高精度な切断を可能にします。

超精密ワイヤーソーシステム

極細のダイヤモンドワイヤーを使用し、精密な張力制御と軌道制御により、均一な厚みと高い平行度を持つウェハーを効率的に切断します。

AI駆動型切断プロセス最適化ソフトウェア

過去の切断データやセンサー情報を学習し、リアルタイムで最適な切断条件を自動計算・適用することで、切断品質と生産性を最大化します。

自己修復機能付き切断工具

切断中に発生する微細な摩耗を自動的に補修する特殊コーティングや構造を持つ工具により、切断精度の持続性を高めます。