半導体テクノロジーに関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

切断時間の短縮とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

検査・測定装置 |

材料 |

自動化・ITソリューション |

製造装置 |

関連技術 |

シリコンインゴット切断における切断時間の短縮とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

本装置は、自動バックアップやミラーリングの機能を内蔵した、SSDで、旧式のPCやワークステーション、制御用・産業用コンピュータにそのまま搭載可能です。従来のHDDをSSD化することで安定高速化が可能となります。IDEやSCSI、SATA等の旧規格に対応し、簡単に交換が可能です。

スマートディスクドライブ

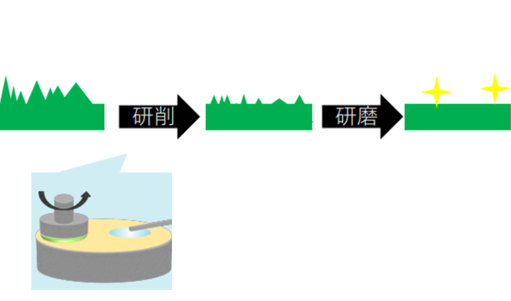

パワー半導体GaNでは、ナノメートル(1mmの100万分の1)単位のごく微小な粗さも

性能を左右するため、従来では円柱を作った後の結晶加工は必須でした。

適切な実験条件を見つけるためには、まずは傾向を見るだけでも、1因子ごとに

最低でも2通りの条件で実験をする必要があるため、5因子の場合だと、最低でも

32回の実験が必要です。

その傾向をもとに何十通りもの実験条件を試して、適切な結果を導き出す因子の

組み合わせを探します。そのため、従来の実験を中心とした最適化手法だと、

かなりの実験回数が必要でした。

それに対して、アイクリスタル社の、結果から学習・探索し、条件を提示する

アプローチでは、実験回数を19回に抑えることができました。

しかもそれは後工程を省略できるほどの加工精度と、目標以上。追加の設備投資が

不要になったことのメリットの大きさは言うまでもありません。

ここでも適切とされた条件は、技術者が試したことのなかった組み合わせであり、

AIと人間の協働の価値を表している事例と言えます。

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

【プロセスインフォマティクス導入事例】GaNの結晶加工最適化

■高速電力線通信技術利用により、ロボット本体内配線数・外配ケーブル本数を大幅に削減。

■サーボアンプをロボットに内蔵したことで、コントローラを小型化。

■高可搬搬送(ハンドフォルダ・ハンド・搬送ワークの総質量4kg)が可能なため、

反転軸搭載を実現。テープフレーム付きウェハ搬送、貼り合わせウェハ搬送、

レチクル搬送が可能。

■ワーク把持は、真空吸着方式・圧空を使用したエッジクランプ方式・ベルヌーイ方式の

3種に対応可能。

■ベルヌーイハンドは、TAIKOウェハ外周裏面部の接触把持に対応予定。

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

大気環境用ウエハ搬送ロボット『UT-AFX/W4000NM』

��日発販売株式会社 産業インフラ営業本部は、常に変化する幅広い

市場ニーズ対し、信頼される製品・サービスを提案致します。

当営業部は「機械・装置営業部」と「医療・通信営業部」の2部門。

通信・医療・情報・環境・機械・加工といった広い事業領域で多くの

パートナーとのコラボレーションによる情報や先端技術・製品・システムを

ソフトと合わせ付加価値の高い提案営業を推進しています。

【事業内容】

■自動車・医療・通信業界に機械装置及び精密加工品を販売

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

日発販売株式会社 産業インフラ営業本部事業案内

■ハイスピードモデルのウエハ搬送ロボット

450WPHの高速搬送で装置のスループット向上に貢献します。

半導体用クリーンロボット「ACTRANSシリーズ」は、技術に裏打ちされた

高い性能とグローバルネットワークによる優れたサポートでお客様の

半導体製造における様々なソリューションを提供して参ります。

大気環境用ウエハ搬送ロボット『UTW-REH5500』

新工場を建設中の半導体メーカー様へ『ロータリーバルブ』を製作した

事例をご紹介いたします。

同社では、特殊仕様のロータリーバルブが必要で、工期の関係上3か月で

入手しなくてはなりませんでした。

当社は、設計から製作や検証、溶接加工から機械加工まで、全て一貫して

自社工場で行う為、全体として非常に圧縮された納期を実現。

ご希望の日程までに納品することができました。

【課題点】

■特殊仕様のロータリーバルブが必要

■従来取引のあるメーカーに相談したが、納期が6か月かかるとの回答を受けた

■新工場の工期の関係上、3か月で入手しなくてはいけない

■他のメーカーに相談したところで、1から説明していてはとても間に合わない

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

【課題解決事例】日本国内の半導体メーカー様

お探しの製品は見つかりませんでした。

1 / 1

シリコンインゴット切断における切断時間の短縮

シリコンインゴット切断における切断時間の短縮とは?

半導体製造の基盤となるシリコンウェハーの原料であるシリコンインゴットを、ウェハーサイズに切断する工程において、その所要時間を短縮することを目指す技術開発やプロセス改善のことです。これにより、半導体製造全体の生産性向上とコスト削減に貢献します。

課題

切断速度の限界

従来の切断方法では、インゴットの硬度や切断刃の摩耗により、一定以上の速度で切断することが困難であり、生産性のボトルネックとなっています。

切断精度と歩留まりの低下

切断速度を上げようとすると、切断面の品質が低下したり、インゴットの破損リスクが増加し、結果としてウェハーの歩留まりが悪化する可能性があります。

切断時の熱発生と冷却

高速切断は大量の熱を発生させ、その冷却に時間を要したり、特殊な冷却システムが必要となるため、全体のプロセス時間を増加させる要因となります。

切断刃の消耗と交換頻度

硬いシリコンインゴットを切断する際に、切断刃の消耗が激しく、頻繁な交換が必要となります。これにより、ダウンタイムが発生し、生産効率が低下します。

対策

高効率切断技術の導入

レーザーやプラズマなどの非接触型切断技術や、より高硬度・高耐久性の切断刃材、最適化された切断経路の採用により、切断速度を向上させます。

切断プロセスの最適化

切断条件(速度、圧力、冷却方法など)を精密に制御し、AIやシミュレーションを活用して最適な切断パラメータを導き出すことで、精度と速度を両立させます。

革新的な冷却システムの開発

切断時に発生する熱を効率的に除去する新しい冷却技術や、切断と同時に冷却を行う一体型システムの導入により、冷却時間を短縮します。

切断刃の長寿命化と自動交換

切断刃の材料改良や表面処理技術の進歩により、耐久性を向上させ、さらに自動交換システムを導入することで、ダウンタイムを最小限に抑えます。

対策に役立つ製品例

超硬合金製高精度切断ブレード

特殊な合金と精密な加工により、シリコンインゴットの切断抵抗を低減し、高速かつクリーンな切断を実現します。これにより、切断時間の短縮と歩留まり向上に貢献します。

高出力レーザー切断装置

精密なレーザー照射により、非接触でシリコンインゴットを溶融・蒸発させながら切断します。熱影響を最小限に抑えつつ、高速かつ高精度な切断を可能にします。

AI駆動型切断プロセス制御システム

センサーデータと過去の切断実績を学習したAIが、リアルタイムで切断条件を最適化します。これにより、切断速度の最大化と品質の安定化を同時に実現します。

高効率冷却流体循環システム

切断箇所に直接作用し、発生する熱を瞬時に吸収・排出する特殊な冷却流体と循環システムです。これにより、切断速度を上げても温度上昇を抑え、冷却時間を大幅に短縮します。