半導体テクノロジーに関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

チップ切断精度の向上とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

検査・測定装置 |

材料 |

自動化・ITソリューション |

製造装置 |

関連技術 |

ダイシングにおけるチップ切断精度の向上とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

三星ダイヤモンド工業は創業以来の独自技術、SnB「スクライブ&ブレーク」工法で、シリコンカーバイト(SiC)、窒化ガリウム(GaN)、アルミナ(Al2O3) 、サファイア(Sapphire)、窒化ケイ素(Si3N4)、シリコン(Si)などの基材に、金属膜やシリコーン樹脂が積層されたデバイス基板を精密に切断加工(個片化)する技術です。

MDI独自技術であるSnB「スクライブ&ブレーク」によって、カーフロスゼロ・高速・高品質・完全ドライ加工を実現します。製品取数の増加、タクトタイムの短縮が生産性の向上に繋がるほか、水を使用しないため環境に優しく、生産コストの削減が可能です。

【MDI独自技術SnB(スクライブ&ブレーク)の特徴】

■高周波デバイスやパワーデバイスに対して、安定高速切断加工が可能!

■高精度・高品質な切断加工でストリート幅削減&小サイズ対応が可能!

■さまざまな半導体/電子部品の加工に対応!

■多層構造の複合材料にも対応!

長年培ったノウハウと理論化したシミュレーションで最適な加工方法をご提案します。

※詳細はカタログをダウンロード頂くか直接お問い合わせ下さい。

高周波デバイス(GaNonSiC、GaAs)をチップ化

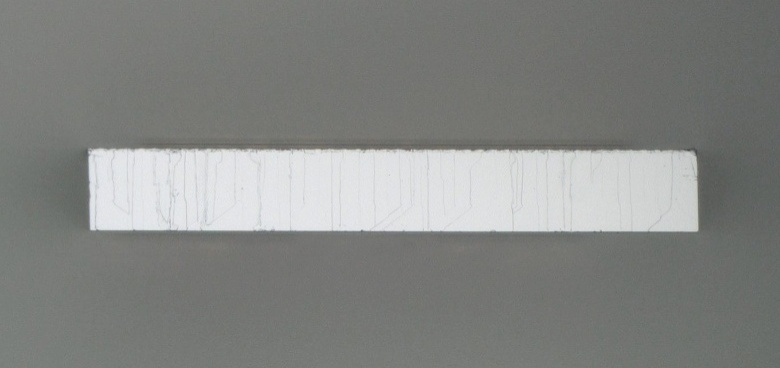

製品特徴:高品質・高強度のダイヤモンドを原料にしており、強い研削力・分散性・耐磨耗性を持っている。個々の粒子はブロッキーで不純物は極めてすくない。ダイヤモンドワイヤー向けにコーティング・粒度分布等のカスタマイズが可能。

用途:ダイヤモンドワイヤー、単結晶シリコン・サファイア・石英等の加工、ラッピイングに最適。

半導体用ダイヤモンドパウダー [ダイシングブレード用・高品質]

『ECO-RMシリーズ』は、パターンに対する高精度外形加工ができる

各軸個別駆動外形加工機です。

各軸アライメント補正により、基板の伸縮・回転に対し、軸別に

補正を自動で実施(CCDカメラ装着時)。

機械�自身で基準穴明け・基板固定用内ピンのピン立てを行い、

各軸アライメント補正機能との併用により、ピース毎の

高精度位置合せ加工が可能です。

【特長】

■各軸アライメント補正

・基板の伸縮・回転に対し、軸別に補正を自動で実施

・パターンに対する高精度外形加工が可能

■自動ピン打ち機能(オプション)

・機械自身で基準穴明け・基板固定用内ピンのピン立てを行う

・ピース毎の高精度位置合せ加工が可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

各軸個別駆動外形加工機『ECO-RMシリーズ』

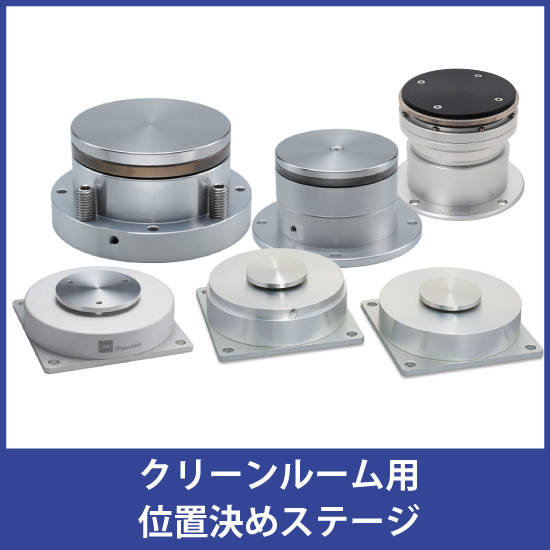

『ILS型』は、主にガラス基板搬送用カセットを、シンプルに位置決めする

ステージユニットです。

滑るように全方向に移動できる当製品は、コンパクトにもかかわらず

大きい荷重を受けることが可能。非常にスムースな動きでカセットを

位置決めできます。

また、フリータイプの「ILS-150」や、ストッパータイプの「ILS-30S-40」や

「ILS-30S-60」の他、昇降式タイプなどもご用意しています。

【特長】

■滑るように全方向に移動できる

■コンパクト

■大きい荷重を受けることが可能

■特許取得済み

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

クリーンルーム用位置決めステージユニット『ILS型』

小型家電・小型電子部品を粗く、材質ごとに分離破壊し、後工程の選別効果を高めます。 連続処理が可能ですので、処理ラインの効率良い操業に寄与します。

▼ お気軽にお問い合わせください。 ▼

小型家電・小型電子部品専用「破壊機」

フラットパネル製造関連装置「偏光板貼付機/ブレード研磨機など」は、下貼り方式により気泡の発生を防止し、外部からすべてのワークが目視でき、メンテナンスも容易な偏光板貼付機(全自動タイプ)とサイズ切替えはわずか1分の偏光板貼付機(セミオートタイプ)、タッチパネルですべての切替動作が全自動のブレード研磨機があります。詳しくはカタログをダウンロードしてください。

フラットパネル製造関連装置 「偏光板貼付機/ブレード研磨機など」

【特徴】

○半導体関係・精密金型部品

半導体(LED,LSI,IC,トランジスタ,ダイオード)封止用金型部品

光ファイバー用コネクタ、光データリンク等の超精密金型部品

○機能・機構部品用金型部品

カメラ用鏡筒部品、デジタルカメラボディー部品

インクジェットプリンターヘッド周辺部品

携帯電話用金型部品

○コネクター用金型部品

自動車用コネクター、通信機器用コネクター、電装品用金型部品

●詳しくはお問い合わせ、またはカタログをご覧ください。

東海アヅミテクノ 精密金型部品案内

当社で取り扱う『シリコン(単結晶・多結晶)』をご紹介いたします。

「ウエハー」はφ1インチから、「インゴット」や「プレート」は

φ18インチまで対応。「ターゲット」はご希望の形状を承ります。

また、スライス・面取り・ザグリ・ネジ・ダイシング等の“形状加工”や

BG・ラップ・ポリッシュ加工といった“表面加工”も行っております。

【ラインアップ・加工内容】

■ウエハー:φ1インチ~

■インゴット:~φ18インチ

■プレート:~φ18インチ

■ターゲット:ご希望の形状に対応

■形状加工:スライス・面取り・ザグリ・ネジ・ダイシング等各種加工

■表面加工:BG・ラップ・ポリッシュ加工他

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

シリコン(単結晶・多結晶)

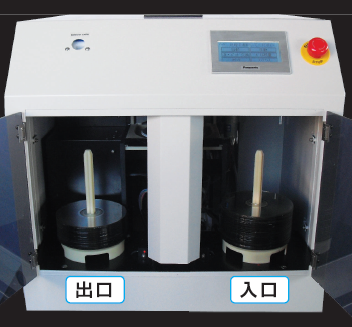

ADT社製『8030シリーズ』は、直径12インチまでの半導体ウエハを

高精度かつ低コストで切断できるツインダイシング装置です。

互いに向かい合うように配置されたツインスピンドルにより、

同時ダイシングが可能。加工の高効率化に貢献します。

メイン画面用・保守用の2つのタッチスクリーンを採用。

直感的に操作できるユーザーインターフェイスを備えています。

【特長】

■ブリッジタイプのフレーム

■柔軟性-最大3インチ外径のハブおよびハブレスブレードをサポート

■デュアル顕微鏡、固定非接触センサーと2つのドレスステーション

■1.8kWまたは2.2kWの高出力のスピンドル

■連続ズーム倍率を備えた優れたビジョンシステム

■大型の19インチタッチスクリーンモニターを使用した直感的な操作インターフェース

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

完全自動12インチ ツインダイシング装置『8030シリーズ』

『DSR-100』は、研磨時の発熱を防止することにより連続運転・連続研磨が

可能な全自動光ディスク研磨装置です。

BD(ブルーレイ)・HC(ハードコートディスク)に対応した画期的な研磨パッド

研磨剤の開発及び特殊な湿式研磨方式を採用したことにより、今まで研磨が

困難だった次世代ディスクや、諦めていた深いキズも確実に新品同様に

復活させます。

また、研磨力は4つのレベルから選ぶことができ、キズの深さにより自由に

選択可能。お好みの研磨時間に設定可能です。

【特長】

■100枚全自動研磨、研磨時間1枚2分

■すべてのディスクに対しモード設定が不要、連続研磨中でもディスクの

種類を選ばず置くだけでOK

■簡単メンテナンス

■コンパクト設計で移動も簡単

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

全自動光ディスク研磨装置『DSR-100』

お探しの製品は見つかりませんでした。

1 / 1

ダイシングにおけるチップ切断精度の向上

ダイシングにおけるチップ切断精度の向上とは?

半導体製造プロセスにおけるダイシングは、ウェハー上に形成された多数の半導体チップを個別に切り出す重要な工程です。この工程の精度向上は、チップの性能、歩留まり、そして最終的な製品コストに直結するため、業界全体で常に追求されています。高精度なダイシングは、微細化が進む半導体デバイスの信頼性を確保し、より高性能な製品を実現するための基盤となります。

課題

微細化による切断幅の限界

半導体チップの微細化に伴い、チップ間の切断幅(ダイシングライン)も極めて狭くなっています。これにより、従来の切断方法では隣接するチップへのダメージや、切断不良のリスクが増大しています。

材料の硬度と脆性への対応

シリコンなどの半導体材料は硬く、同時に脆性も高いため、切断時に微細な亀裂や欠けが発生しやすい特性があります。特に、積層構造を持つチップでは、内部構造へのダメージを最小限に抑えることが困難です。

切断時の熱影響と汚染

高速な切断プロセスでは、摩擦熱が発生し、チップ材料や周辺回路に熱的ダメージを与える可能性があります。また、切断時に発生する微細なパーティクルがチップ表面に付着し、汚染源となることも課題です。

歩留まりの低下とコスト増

切断精度の不足は、チップの破損や性能低下を引き起こし、最終的な製品の歩留まりを低下させます。これは、製造コストの増加に直結するため、歩留まり向上は喫緊の課題です。

対策

レーザーダイシング技術の進化

非接触で高精度な切断が可能なレーザーダイシングは、微細な切断幅に対応し、材料へのダメージを低減します。パルス幅や波長の最適化により、材料特性に合わせた切断を実現します。

高精度ブレードと切断条件の最適化

ダイヤモンドブレードなどの切削工具の微細化・高精度化と、切断速度、回転数、冷却方法などの切断条件を最適化することで、材料への負荷を軽減し、クリーンな切断を実現します。

高度な画像認識と位置決めシステム

高解像度カメラとAIを活用した画像認識技術により、チップの位置や切断ラインを正確に把握し、ミリ秒単位での精密な位置決めを行います。これにより、切断ズレを最小限に抑えます。

プロセスモニタリングとフィードバック制御

切断中の振動、温度、切断抵抗などをリアルタイムで監視し、異常を検知した場合に自動で切断条件を調整するフィードバック制御システムを導入します。これにより、安定した高精度な切断を維持します。

対策に役立つ製品例

超短パルスレーザー加工装置

極めて短いパルス幅のレーザーを用いることで、熱影響を最小限に抑え、材料の融解やプラズマ化を抑制しながら高精度な切断を実現します。微細な構造を持つチップの切断に適しています。

高精度ダイシングブレード

ナノメートルオーダーの精度で加工されたダイヤモンド粒子を均一に配置したブレードは、切削抵抗を低減し、滑らかでクリーンな切断面を提供します。脆性材料の切断に有効です。

AI搭載型自動位置決めシステム

深層学習を用いた画像認識アルゴリズムにより、ウェハー上のチップパターンを瞬時に認識し、ミリ秒単位で切断位置を補正します。複雑なレイアウトのチップにも対応可能です。

インライン品質検査システム

切断直後のチップを非破壊で検査し、切断幅、欠け、クラックなどの異常をリアルタイムで検出します。検出結果はダイシング装置にフィードバックされ、プロセス改善に活用されます。

![半導体用ダイヤモンドパウダー [ダイシングブレード用・高品質]](https://image.www.ipros.com/public/product/image/ab3/2000761566/IPROS74450428766620671845.png)