半導体テクノロジーに関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

研磨後の表面欠陥の抑制とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

検査・測定装置 |

材料 |

自動化・ITソリューション |

製造装置 |

関連技術 |

ウェーハの研磨における研磨後の表面欠陥の抑制とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

『ベラトリックス(Bellatrix)』は、シリコンウェハ、半導体材料、

ハードディスク、ガラス等の超精密研磨加工向けの研磨パッドです。

お客様が追及される超精密仕上げ表面が得られるよう各種タイプ別の

豊富な製品をラインアップ。

硬質不織布に特殊硬化処理を施した「N0271」や軟質ベースに

軟質NAP層を形成し、微細な砥粒と相まって優れた仕上げ面を

作り上げる「N7512」がございます。

【ラインアップ】

■N0271:ストックリムーバル用パッド

■K0013:ストックリムーバル用パッド

■N7512:ファイナルポリッシング用パッド

■K0034:ファイナルポリッシング用パッド

■NP385:ファイナルポリッシング用パッド

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

【研磨パッド(PAD)】超精密研磨加工向け 『ベラトリックス』

電解研磨による電気化学的な研磨と研磨材による物理的な研磨を複合して同時に行うことによりナノレベルの超平滑面を得る研磨方法です。

【 電解複合研磨の特徴 】

◆ ナノレベルの高鏡面を実現

純チタンでも平均粗さが0.2㎛のものを平均粗さ0.002㎛(2nm)の

鏡面に仕上げることができます。

さらに、研磨条件により平均粗さ0.001㎛(1nm)の実現も可能です。

◆ 熱による金属表面の歪みがありません

物理研磨では熱による金属表面の歪みが発生してしまう

場合がありますが、電解複合研磨ではこれが起きません。

◆ 変質が少ないクリーンな表面物性

金属表面の圧縮された変質層ができません。

また研磨材の巻き込みなどもないため、

表面は非常にクリーンな状態となります。

◆ 高い非付着性・洗浄性を実現

平滑性に優れた金属表面は、非付着性・洗浄性に

優れた状態となります。

◇◇詳細はカタログをダウンロードまたはお問い合わせ下さい◇◇

超精密鏡面加工「電解複合研磨」

『ハイパーラップ』は、防弾ガラスの製造工程から誕生した有機物ゼロ・

純国産・無機質100%のガラスコート剤です。

主要成分の「ケイ素化合物」を空気中の水分と反応させることにより、

1回の塗布で約800nmの被膜が6層、合計3回の施工で最終18層の石垣状の

完全なガラス被膜(SiO2)が形成されます。

まったく新しいタイプの「衝撃吸収型ガラスコート」として、硬度9H以上を

保ちながら表面を保護するのはもちろんのこと、ガラスコーティングした物を

美しく保ち、簡単なお手入れで美しさを再生・継続することができます。

【特長】

■抗菌効果

■超親水効果

■画面がクリア

■最高クラスの硬度9H

■防指紋効果

■タッチが滑らか など

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

ガラスコーティング剤『ハイパーラップ』

半導体CMP工程に使用する『Ceria Slurry』は80~300nmの粒子と超純水

及びケミカルを混合して作った懸濁液です。

研磨対象物の膜質を科学的及び機械的に研磨する役割を果たします。

また研磨時にCeria Slurryと一緒に使用する「Additive」は膜質によって

半導体工程で要求する選択的な研磨を可能にします。

【特長】

■Slurryの低温、高温での安定性が優秀

■粒子の凝視が少ない

■添加剤とMixingすると��常用性が優秀になる

■高い研磨率を保有

■優秀なDefect、Scratch、Dishingの制御能力を持っている

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

懸濁液『Ceria Slurry』

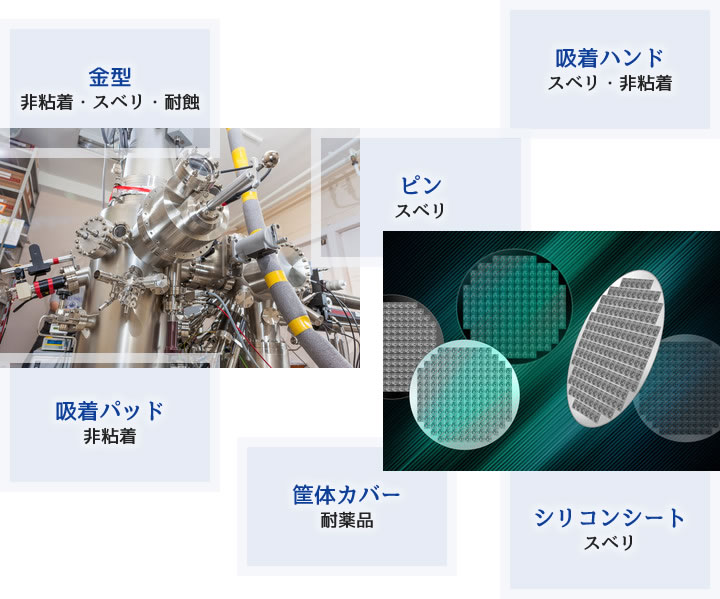

【半導体分野へのコーティング実績のご紹介】

◆使用コーティング塗料:PTFE・PFA塗料

◆対象と用途:

・ウェハー研磨用金型…焼き付き防止

・ウェハー搬送用(導電性)吸着ハンド…スベリ・非粘着

・ピン(製造ライン)…スベリ

・吸着パッド(製造ライン)…非粘着

・筐体カバー…耐薬品

・シリコンシート…スベリ

当社では、創業以来様々な業界のコーティングを手掛け、5万件を超える膨大な実績を元に、多種変量での対応はもちろん、最小5mmの小物から最大4000mmの大物まで、さまざまな金属・樹脂・ゴムといった母材に対応いたします。

コーティングのことなら淀川ACCへお任せください!

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

【半導体分野実績】フッ素樹脂コーティング(PTFE・PFA)

株式会社ミツル光学研究所では、「ITO膜面研磨」や「ファイナル研磨」等の

ガラス『特殊加工』を行っております。

「ITO膜面研磨」は有機EL用途等、膜表面の粗さを均一化する為、Å単位の研磨をします。

他にも、スマートフォン等に見られる異形加工が可能な「特殊外形加工」や、

大型特殊加工機により短時間でガラス基板を薄くする「大型基板研削」等もございます。

【特長】

≪ファイナル研磨≫

■超微細な欠点をも除去

■外観上無欠点の滑らかな表面に

≪液晶パネル研磨≫

■エッチングにおいて発生したキズ等でのNG基板を研磨・再生

■外周面取りにより切断面から発生するワレ防止等の製品強化

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

ガラス『特殊加工』

当社で取り扱っている「浮上式 基板搬送装置」についてご紹介いたします。

材質は、超高分子量ポリエチレン(UHMW-PE)を使用しており、平均孔径は

Min2μm~Max80μm、気孔率は35%~40%。

また、空気孔に形成された導電経路を経て、静電気を外部へリークする帯電

防止方式で、耐熱温度は、連続90℃となっております。

【仕様(一部)】

■材質:超高分子量ポリエチレン(UHMW-PE)

■平均孔径:Min2μm~Max80μm

■気孔率:35%~40%

■平坦度:10μm

■帯電防止方式:空気孔に形成された導電経路を経て、静電気を外部へリーク

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

浮上式 基板搬送装置

当社では、スマートフォンのガラスコーティングサービスを提供しております。

特許取得の日本製硬度9Hのガラスコーティングを実施。

防汚効果で指紋が付きにくく、常に清潔が保たれます。

ご要望の際はお気軽にご相談ください。

【特長】

■保護フィルムが不要

■煩わしい気泡とも無縁に

■画面を強力に保護

■操作性・見やすさの向上

■指紋などの汚れが落ちやすい

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせください。

スマホ ガラスコーティングサービス

株式会社ニットーでは、情報機器の要となる平面ガラスの製造メーカーとして、LCD(液晶表示パネル)ガラスやハードディスクに使われるガラス系基板を開発・製造する事業を展開しています。

研磨加工において、平滑精度を極限まで追求しており、自社開発の設備と高い技術力で、2オングストロームという平滑精度を誇り、OA器機はもちろん通信、家電、AV、医療機器ほか、多様するハイテク産業界のニーズに応えています。

品質管理では、クリーン度・クラス100という高度な環境を維持したクリーンルーム内で、入念で厳しい品質検査のもと信頼性の高い製品を提供しています。

【特徴】

○極限の平滑研磨加工

○信頼性の高い品質管理

○徹底した環境管理システム

○月産数百万枚以上の加工実績

○何でも出来る切断・面取・芯取加工

○ISO9001認証取得

○ISO14001認証取得

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

株式会社ニットーの事業紹介

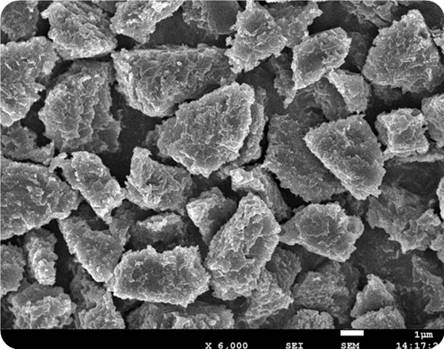

■ 多結晶ライクダイヤモンドパウダー

■自生破砕性を備えており、途切れなく新しい刃が発生します

■研磨・研削対象物にスクラッチの減少が期待できます

TMD-PL 多結晶ライクダイヤモンドパウダー

お探しの製品は見つかりませんでした。

1 / 1

ウェーハの研磨における研磨後の表面欠陥の抑制

ウェーハの研磨における研磨後の表面欠陥の抑制とは?

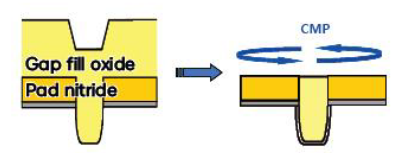

半導体製造プロセスにおけるウェーハ研磨は、表面を平坦化し、微細な回路パターン形成を可能にする重要な工程です。しかし、研磨後には微細な傷や異物付着などの表面欠陥が発生しやすく、これが半導体デバイスの性能低下や歩留まり低下の原因となります。本稿では、これらの表面欠陥を抑制し、高品質なウェーハを得るための技術について解説します。

課題

微細なスクラッチの発生

研磨パッドや研磨液中の異物、あるいは研磨プロセス中の不適切な圧力により、ウェーハ表面に微細な傷(スクラッチ)が発生し、電気特性に悪影響を与える。

異物コンタミネーションの付着

研磨工程で使用される研磨液や装置、クリーンルーム環境からの微細な異物がウェーハ表面に付着し、回路形成時の欠陥やリーク電流の原因となる。

表面粗さのばらつき

研磨条件のばらつきやウェーハ材質の均一性の問題により、表面粗さが目標値から外れ、後工程でのパターン形成精度に影響を及ぼす。

残留応力の発生

研磨時にウェーハ表面にかかる圧力や熱により、内部に応力が発生し、これがウェーハの反りやクラックの原因となることがある。

対策

研磨液の最適化

研磨液の粒子径、濃度、pHなどを精密に制御し、異物発生を抑制するとともに、均一な研磨レートを実現する。

研磨パッドの選定と管理

ウェーハ材質や研磨目的に適した硬度、気孔率の研磨パッドを選定し、使用前後の洗浄や交換サイクルを厳密に管理することで、スクラッチ発生を低減する。

クリーン度管理の徹底

研磨装置の定期的な清掃、フィルターの交換、クリーンルーム内の環境モニタリングを徹底し、外部からの異物混入を最小限に抑える。

プロセスパラメータの精密制御

研磨圧力、回転速度、研磨時間などのプロセスパラメータを最適化し、安定した研磨品質と低応力化を実現する。

対策に役立つ製品例

高純度研磨液

微細な異物を含まず、均一な研磨性能を発揮することで、スクラッチや異物コンタミネーションの発生を抑制する。

高性能研磨パッド

ウェーハ表面へのダメージを最小限に抑えつつ、効率的な研磨を実現し、表面粗さの均一性を向上させる。

自動洗浄装置

研磨装置や部品を自動で高精度に洗浄し、異物付着のリスクを低減する。

プロセス監視システム

研磨中の各種パラメータをリアルタイムで監視・記録し、異常を早期に検知することで、欠陥発生の未然防止や原因究明に貢献する。