食品製造・加工に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

再配達率削減とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

ユーティリティ・付帯設備 |

環境対策・省エネ・IT・コンサルティング |

原料の受け入れ・保管 |

原料の前処理・調製 |

最終検査・品質管理 |

最終製品の保管・出荷 |

主製造・加工 |

充填・包装 |

出荷・物流における再配達率削減とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

SMI社のAPS(Automatic Palletizing Systems)シリーズは、徹底した研究と技術革新の成果であり、その結果、先進的なシステムを実現することができました。そして、各ユーザーに最適なパッケージング・ソリューションを提供しています。

飲料製造、農業、食品、化学、製薬、洗剤、ガラス、食品製造など、多くの産業部門において、エンド・オブ・ラインのオペレーションを最適化することができます。

APSシリーズは、システムの主要機能をセンターコラムに統合することで、よりコンパクトになりました。既存のシステムでも新しい設備でも、ラインの終端部のあらゆる物流条件に容易に適応します。

イタリア・SMI社 パレタイザーシステム(APS)

パレタイジングは、製造工程や物流業界において、製品や物品を効率的かつ正確にパレットに積み上げ作業をします。

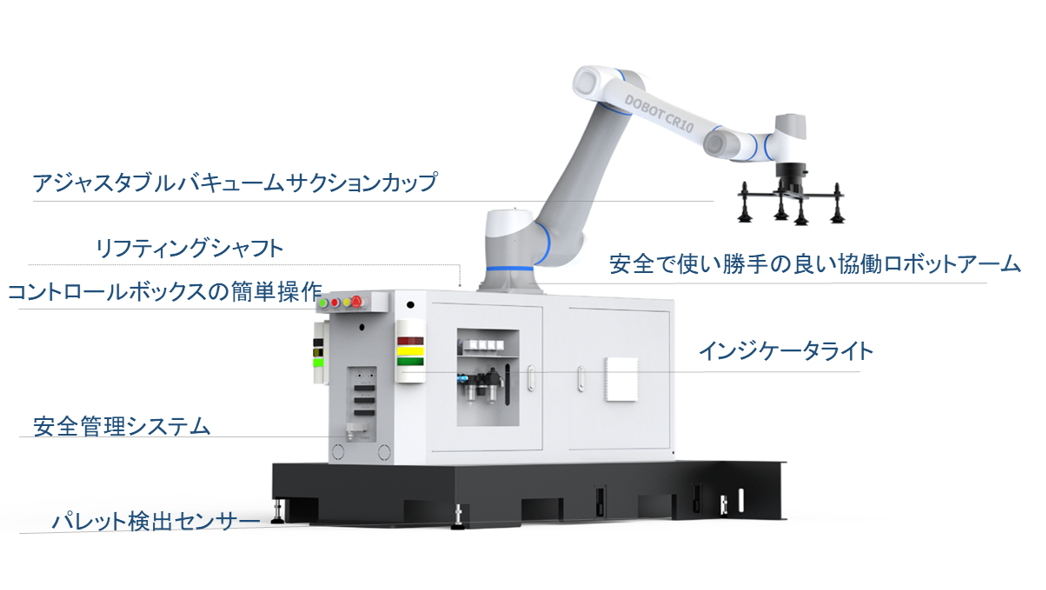

【DOBOT CRシリーズのロボットアームを使用】

DOBOT CRシリーズとは、DOBOTが製造する協働ロボットアームです。

6節のロボットアームにより立体的な空間表現を可能にし、精密な動きをすることができます。

【高い安全性】

DOBOT CRシリーズは、人と接触しそうになるとアームが停止する自動衝突検知機能が搭載されています。

【グリッパーの変換により範囲を拡大】

アームの先端のグリッパーを従来のものから200mmのアジャスタブル真空吸引器に変換することにより、パレタイジング範囲を拡大することができます。それにより安定して物体を保持することができ、より高い安全性によるパレタイジングが実現可能です。

【パレットを自動で切り替え】

片側のパレットの荷物が満載になると、自動で反対側のパレットへ積載をします。その後満載になったパレットを払い出し、新しいパレットが配置されると再び積載作業を開始します。

パレタイジングソリューション

お探しの製品は見つかりませんでした。

1 / 1

出荷・物流における再配達率削減

出荷・物流における再配達率削減とは?

食品製造・加工業界では、賞味期限の管理や温度管理が重要であり、円滑な出荷・物流は事業継続の生命線です。しかし、物流における再配達は、コスト増加、食品ロスのリスク増大、顧客満足度の低下に直結します。本稿では、この再配達率削減に向けた課題と具体的な解決策、そしてそれを支援する商材について解説します。

課題

配送情報連携の不備

出荷元と配送業者の間で、リアルタイムな配送状況や顧客情報が正確に共有されていないため、誤配送や不在による再配達が発生しやすい。

需要予測の精度不足

天候やイベント、競合の動向などを考慮した精緻な需要予測が難しく、過剰または過少な在庫を抱え、結果的に配送計画の変更や再配達を招くことがある。

ドライバーの非効率な配送ルート

経験や勘に頼った配送ルート設定や、突発的な配送依頼への対応が難しく、無駄な走行距離や時間の増加、再配達の誘発につながる。

受取側都合による不在

顧客の都合による不在、長期不在、住所不明などが再配達の主な原因であり、事前に連絡が取れない、または情報が不足している場合に発生しやすい。

対策

リアルタイム配送追跡システムの導入

GPSやIoTデバイスを活用し、車両の位置情報や配送状況をリアルタイムで可視化・共有することで、遅延やトラブルを早期に発見し、顧客への事前連絡や配送ルートの最適化を図る。

AIを活用した需要予測・在庫管理

過去の販売データ、気象情報、市場トレンドなどをAIが分析し、精度の高い需要予測と最適な在庫レベルを算出することで、無駄な配送を削減し、計画的な出荷を支援する。

動的配送ルート最適化ツールの活用

交通状況や配送先の変更にリアルタイムで対応し、最も効率的な配送ルートを自動で再計算するツールを導入することで、ドライバーの負担軽減と配送時間の短縮を実現する。

顧客向け配送通知・受取日時指定サービスの提供

配送予定日時の事前通知や、都合の良い受取日時を指定できるサービスを提供することで、顧客の不在リスクを低減し、再配達の発生を抑制する。

対策に役立つ製品例

統合型物流管理システム

出荷、配送、在庫管理、顧客連絡など、物流に関わるあらゆる情報を一元管理し、リアルタイムな情報共有と業務効率化を実現することで、再配達の原因となる情報伝達の遅延やミスを防ぐ。

AI需要予測・在庫最適化システム

過去のデータと外部要因を分析し、高精度な需要予測と在庫レベルの最適化を行うことで、過剰在庫や欠品による配送計画の変更や再手配のリスクを低減する。

動的ルート最適化・配車管理システム

リアルタイムの交通情報や配送状況に基づき、最適な配送ルートを自動生成・更新することで、ドライバーの移動時間を短縮し、効率的な配送を実現して再配達の機会を減らす。

顧客コミュニケーション・配送通知アプリ

顧客に配送状況をリアルタイムで通知し、受取日時の変更や指定を可能にすることで、不在による再配達を未然に防ぎ、顧客満足度を向上させる。